-

অ্যাপ্লিকেশনটিতে একচেটিয়া অবাধ্যতার তাপীয় নিরোধক পারফরম্যান্সের সুবিধাগুলি কী কী

নিরাকার রিফ্র্যাক্টরি উপকরণগুলি তাদের দুর্দান্ত তাপ নিরোধক কার্যকারিতার কারণে অনেকগুলি উচ্চ-তাপমাত্রা শিল্প ক্ষেত্রগুলিতে ব্যাপকভাবে ব্যবহৃত হয়। তাদের দুর্দান্ত পারফরম্যান্স তাদের অনন্য উপাদান রচনা এবং কাঠামো থেকে আসে। এই ধরণের উপাদান সাধারণত উচ্চ-রিফ্র্যাক্টরি সমষ্টি, বাইন্ডার এবং বিভিন্ন অ্যাডিটিভ সমন্বয়ে গঠিত। উচ্চ তাপমাত্রার অবস্থার অধীনে, ঘন এবং স্থিতিশীল মাইক্রোস্ট্রাকচার গঠনের জন্য এই উপাদানগুলির মধ্যে জটিল শারীরিক এবং রাসায়নিক বিক্রিয়াগুলি ঘটবে। এই কাঠামোটি কেবল তাপ স্থানান্তরকে কার্যকরভাবে বিচ্ছিন্ন করতে পারে না, তবে উচ্চ তাপমাত্রার অবস্থার অধীনে উপাদানের অখণ্ডতা বজায় রাখতে পারে এবং তাপীয় চাপের কারণে ক্র্যাকিং এবং স্পেলিং প্রতিরোধ করতে পারে। ইস্পাত গন্ধযুক্ত শিল্পে, নিরাকার রিফ্র্যাক্টরি উপকরণগুলির তাপ নিরোধক কর্মক্ষমতা বিশেষভাবে গুরুত্বপূর্ণ। অপারেশন চলাকালীন বিস্ফোরণ চুল্লি এবং রূপান্তরকারীগুলির মতো মূল সরঞ্জামগুলি অত্যন্ত উচ্চ অভ্যন্তরীণ তাপমাত্রা এবং জটিল তাপীয় চাপ ক্ষেত্রের মুখোমুখি হয়। Tradition তিহ্যবাহী অবাধ্যতাগুলি প্রায়শই এই জাতীয় চরম পরিবেশকে প্রতিরোধ করা কঠিন, অন্যদিকে নিরাকার রিফ্র্যাক্টরি উপকরণগুলি কার্যকরভাবে সরঞ্জামের অভ্যন্তরে তাপমাত্রার গ্রেডিয়েন্টকে হ্রাস করতে পারে এবং তাদের দুর্দান্ত তাপ নিরোধক কর্মক্ষমতা সহ তাপীয় চাপের ফলে সৃষ্ট সরঞ্জামগুলির ক্ষতি উল্লেখযোগ্যভাবে হ্রাস করতে পারে। এই পারফরম্যান্স কেবল সরঞ্জামগুলির পরিষেবা জীবনকেই প্রসারিত করে না, তবে উত্পাদন দক্ষতাও উন্নত করে এবং রক্ষণাবেক্ষণ ব্যয় হ্রাস করে, যার ফলে সংস্থার জন্য বৃহত্তর অর্থনৈতিক সুবিধা তৈরি করে। সিমেন্ট এবং কাচের মতো উপকরণ শিল্প তৈরিতে, নিরাকার রিফ্র্যাক্টরি উপকরণ এছাড়াও একটি মূল ভূমিকা পালন করুন। সিমেন্টের রোটারি কিলানস এবং গ্লাস গলে যাওয়া চুল্লিগুলি অপারেশনের সময় উচ্চ-তাপমাত্রা শিখা এবং গলিত উপকরণগুলির ঘাটতি এবং ক্ষয়ের প্রতিরোধ করা দরকার। এর দুর্দান্ত তাপ নিরোধক পারফরম্যান্সের জন্য ধন্যবাদ, নিরাকার রিফ্র্যাক্টরি উপকরণগুলি কার্যকরভাবে সরঞ্জামগুলির বাইরের প্রাচীরের তাপমাত্রা হ্রাস করতে পারে, তাপ হ্রাস হ্রাস করতে পারে এবং তাপীয় দক্ষতা উন্নত করতে পারে। একই সময়ে, এর দুর্দান্ত অ্যান্টি-ইওনেশন পারফরম্যান্স একটি উচ্চ-তাপমাত্রার পরিবেশে সরঞ্জামগুলির স্থিতিশীল কার্যক্রম নিশ্চিত করে, উত্পাদন সুরক্ষা এবং অর্থনীতিকে আরও উন্নত করে। পেট্রোকেমিক্যালস এবং বিদ্যুতের মতো শক্তি শিল্পগুলিতে, নিরাকার রিফ্র্যাক্টরি উপকরণগুলির তাপীয় নিরোধক কর্মক্ষমতাও উল্লেখযোগ্য সুবিধা রয়েছে। পেট্রোকেমিক্যাল প্লান্টে অনুঘটক ক্র্যাকিং চুল্লি এবং বিদ্যুৎ শিল্প এবং অন্যান্য সরঞ্জামগুলিতে বয়লারদের উচ্চ তাপমাত্রা এবং জটিল তাপীয় চাপ পরিবেশ সহ্য করতে হবে। নিরাকার রিফ্র্যাক্টরি উপকরণগুলির প্রয়োগ কেবল সরঞ্জামগুলির তাপীয় দক্ষতার উন্নতি করে না, তবে শক্তি খরচ এবং গ্রিনহাউস গ্যাস নির্গমনও হ্রাস করে, যা পরিবেশগত সুরক্ষা এবং টেকসই বিকাশের বর্তমান বৈশ্বিক প্রবণতার সাথে অত্যন্ত সামঞ্জস্যপূর্ণ ৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩

আরও পড়ুন -

How to improve the stability of insulating refractory bricks

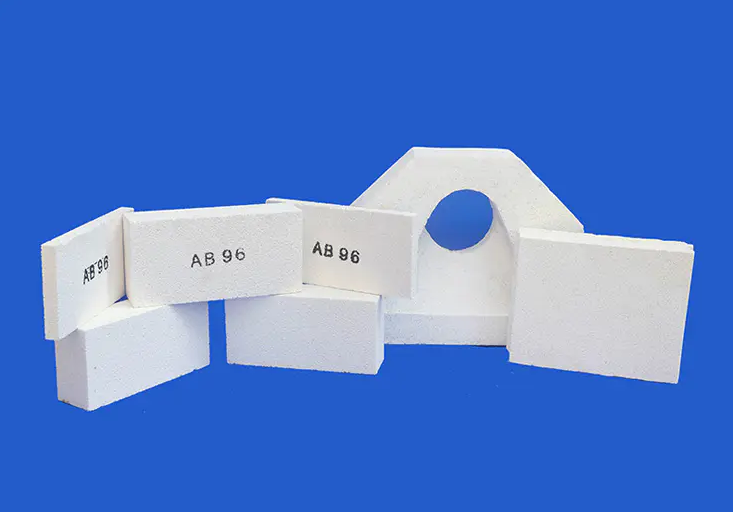

In the manufacturing process of insulating refractory bricks, the selection of raw materials is crucial and directly affects the performance and stability of the final product. Dongtai Hongda is well aware of this, so it has taken strict control measures in the raw material procurement process. The company is committed to selecting high-quality raw materials that have been strictly screened and tested to ensure that each batch of raw materials can meet the high standards of the industry. To this end, Dongtai Hongda has formed a professional raw material procurement team to go deep into the market and grasp the industry trends in real time to ensure that the purchased raw materials not only meet national standards, but also meet the company's strict requirements for high quality and high stability. In addition, Dongtai Hongda regularly conducts comprehensive evaluations and audits of raw material suppliers to ensure the reliability and stability of raw material sources, thereby laying a solid foundation for the high performance of the products. In terms of production technology, Dongtai Hongda also demonstrates its professionalism and foresight. The production process is one of the key factors affecting the stability of insulating refractory bricks. The company has adopted a series of advanced process technologies and equipment to ensure the high stability and excellent performance of the products during the manufacturing process. For example, Dongtai Hongda has introduced an automated batching and molding production line, which significantly improves the density and uniformity of the product by precisely controlling the proportion of raw materials and molding pressure, thereby enhancing its thermal shock resistance and mechanical strength. In addition, equipped with advanced firing equipment such as 1500℃ high-temperature tunnel kiln and 1700℃ shuttle kiln, Dongtai Hongda can effectively control the temperature curve and atmosphere during the firing process while meeting the high-temperature firing requirements, further improving the stability and performance of the product. Innovation in product design is also one of the key factors for Dongtai Hongda's success in the field of insulating refractory bricks. The company has a professional R&D team that pays close attention to market dynamics and industry trends, and continues to innovate product design to meet the application needs of different industries and different working conditions. For example, for the high-temperature corrosion environment of specific industries, Dongtai Hongda has developed insulating refractory bricks with excellent corrosion resistance; and for applications that need to withstand greater mechanical stress, the company has designed high-strength and high-toughness products. These innovative designs not only improve the stability of the product, but also effectively broaden the application range of the product and meet the diverse needs of the market.

আরও পড়ুন -

What are the effects of raw materials on the stability of insulating refractory bricks

The performance of insulating refractory bricks is directly affected by the type of raw materials, especially in terms of chemical composition and physical properties. Dongtai Hongda Heat Resistant Material Co., Ltd. mainly uses refractory clay as the core raw material in the production process. This is because refractory clay not only has excellent refractory properties, but also shows good plasticity, making it an ideal choice for manufacturing insulating refractory bricks. In order to meet the specific needs of customers and the performance requirements of products, the company will also add light materials such as floating beads, refractory clay clinker, fly ash, etc. according to actual conditions. The addition of these lightweight materials not only effectively reduces the volume density of the product, but also significantly improves its thermal insulation performance, optimizes the microstructure of the insulating refractory bricks, and enhances thermal shock resistance and wear resistance. In the production of insulating refractory bricks, the composition of raw materials is crucial to their stability and reliability. Dongtai Hongda Refractory Material Co., Ltd. strictly controls the chemical composition, especially the content of alumina (Al2O3), in the selection of raw materials. Alumina is one of the main components of refractory materials, and its content directly affects the refractoriness and corrosion resistance of insulating refractory bricks. In order to ensure that the Al2O3 content of each batch of raw materials is within the specified range, the company uses precise chemical composition analysis to ensure the stability and consistency of the product, thereby improving the reliability of the final product. The processing technology of raw materials also has a profound impact on the performance of insulating refractory bricks. In the production process of Dongtai Hongda Refractory Materials Co., Ltd., the raw materials go through several key links such as batching, mixing, molding, drying and firing. Among them, the molding and firing stages are crucial to the final performance of the product. During the molding process, the raw materials need to be evenly pressed to ensure that the density and strength of the product meet the standards; and during the firing stage, the raw materials need to undergo high-temperature sintering to form a dense microstructure. Dongtai Hongda Refractory Materials Co., Ltd. uses advanced molding and firing technologies to ensure that the raw materials are fully processed during the processing process, which not only improves the stability of insulating refractory bricks, but also extends their service life.

আরও পড়ুন -

একচেটিয়া অবাধ্যতার উচ্চ তাপমাত্রা প্রতিরোধের উপর কোন কারণগুলি প্রভাব ফেলে

অবাধ্য উপকরণ উচ্চ তাপমাত্রার পরিবেশে ব্যাপকভাবে ব্যবহৃত হয়, বিশেষ করে ধাতুবিদ্যা, রাসায়নিক শিল্প এবং শক্তির মতো শিল্পে। এর উচ্চ তাপমাত্রা প্রতিরোধ ক্ষমতা সরাসরি সরঞ্জামের নিরাপত্তা এবং অর্থনীতিকে প্রভাবিত করে। অবাধ্য পদার্থের গবেষণা এবং উন্নয়ন এবং উৎপাদনে, ডংতাই হংদা উচ্চ তাপমাত্রার অবস্থার অধীনে পণ্যগুলির চমৎকার কার্যকারিতা নিশ্চিত করতে উপাদানের গঠন, প্রস্তুতির প্রক্রিয়া এবং ব্যবহারের পরিবেশের মতো বিষয়গুলির ব্যাপক অপ্টিমাইজেশনের উপর দৃষ্টি নিবদ্ধ করে। উপাদান রচনা অপ্টিমাইজেশান অবাধ্য সমষ্টির নির্বাচন অবাধ্য পদার্থের উচ্চ তাপমাত্রা প্রতিরোধকে প্রভাবিত করে এমন একটি মূল কারণ। Dongtai Hongda উচ্চ অ্যালুমিনা, সিলিকা এবং ম্যাগনেসিয়াম সহ উচ্চ মানের অবাধ্য সমষ্টি ব্যবহার করে। এই সমষ্টিগুলির শুধুমাত্র উচ্চ গলনাঙ্কই নেই, তবে নিম্ন তাপ সম্প্রসারণ সহগ এবং চমৎকার তাপীয় শক প্রতিরোধ ক্ষমতাও রয়েছে, যা উচ্চ তাপমাত্রার পরিবেশে অবাধ্য পদার্থের স্থায়িত্ব এবং স্থায়িত্বকে কার্যকরভাবে উন্নত করতে পারে। বাইন্ডার অবাধ্য পদার্থে গুরুত্বপূর্ণ ভূমিকা পালন করে। উচ্চ তাপমাত্রায় উপকরণের কাঠামোগত স্থিতিশীলতা নিশ্চিত করতে তারা শক্তভাবে সমষ্টি এবং গুঁড়ো একত্রিত করে। Dongtai Hongda উচ্চ-কর্মক্ষমতা বাইন্ডার ব্যবহার করে যেমন সিলিকেট সিমেন্ট, অ্যালুমিনেট সিমেন্ট এবং ফসফেটস যান্ত্রিক শক্তি এবং অবাধ্য পদার্থের উচ্চ তাপমাত্রার স্থিতিশীলতা বাড়াতে। উপরন্তু, প্লাস্টিকাইজার, অ্যাক্সিলারেটর এবং জল হ্রাসকারীর মতো মিশ্রণের ব্যবহার নির্মাণ কর্মক্ষমতা এবং অবাধ্য উপকরণগুলির উচ্চ তাপমাত্রা প্রতিরোধের উপর উল্লেখযোগ্য প্রভাব ফেলে। মিশ্রণের ধরন এবং পরিমাণ সঠিকভাবে সামঞ্জস্য করে, ডংতাই হংদা অবাধ্য পদার্থের ব্যাপক কর্মক্ষমতা অপ্টিমাইজ করতে এবং উচ্চ তাপমাত্রার পরিবেশে তারা স্থিতিশীল শারীরিক এবং রাসায়নিক বৈশিষ্ট্য বজায় রাখে তা নিশ্চিত করতে সক্ষম। প্রস্তুতি প্রক্রিয়ার উন্নতি অবাধ্য উপকরণগুলির প্রস্তুতির প্রক্রিয়াটি তাদের উচ্চ তাপমাত্রা প্রতিরোধের উপর একটি গুরুত্বপূর্ণ প্রভাব ফেলে। ব্যাচিং এবং মিশ্রণের নির্ভুলতা উপাদান কর্মক্ষমতা স্থিতিশীলতা নিশ্চিত করার ভিত্তি। Dongtai Hongda প্রতিটি কাঁচামালের সঠিক পরিমাপ এবং অভিন্ন মিশ্রণ নিশ্চিত করতে উন্নত স্বয়ংক্রিয় ব্যাচিং এবং মিশ্রণ সরঞ্জাম ব্যবহার করে, যার ফলে অবাধ্য উপকরণগুলির সামগ্রিক কর্মক্ষমতা উন্নত হয়। ছাঁচনির্মাণ এবং নিরাময় প্রক্রিয়া চলাকালীন, ডংতাই হংদা ছাঁচনির্মাণ প্রক্রিয়া এবং নিরাময় শর্তগুলিকে অপ্টিমাইজ করে এবং উপাদানটি একটি ঘন কাঠামো তৈরি করে তা নিশ্চিত করার জন্য কম্পন ছাঁচনির্মাণ এবং চাপ ছাঁচনির্মাণের মতো উন্নত প্রযুক্তি গ্রহণ করে। নিরাময় প্রক্রিয়া চলাকালীন, স্থিতিশীল রাসায়নিক বন্ধন সম্পূর্ণ প্রতিক্রিয়ার মাধ্যমে গঠিত হয়, যা অবাধ্য পদার্থের উচ্চ তাপমাত্রা প্রতিরোধকে আরও বাড়িয়ে তোলে। অগ্নিসংযোগ প্রক্রিয়া অবাধ্য উপকরণ প্রস্তুতি একটি মূল লিঙ্ক. দংতাই হংদা উন্নত ফায়ারিং সরঞ্জাম যেমন উচ্চ-তাপমাত্রার টানেল ভাটা এবং শাটল ভাটা ব্যবহার করে যাতে নিশ্চিত করা যায় যে উপকরণগুলি উচ্চ তাপমাত্রায় সম্পূর্ণরূপে প্রতিক্রিয়া করে এবং একটি স্থিতিশীল স্ফটিক কাঠামো তৈরি করে। একই সময়ে, একটি যুক্তিসঙ্গত কুলিং সিস্টেম শীতল প্রক্রিয়া চলাকালীন ফাটল এবং পিলিং এড়াতে সাহায্য করে, যার ফলে অবাধ্য পদার্থের উচ্চ-তাপমাত্রা প্রতিরোধের উন্নতি হয়। ব্যবহারের পরিবেশে অভিযোজনযোগ্যতা অবাধ্য পদার্থের ব্যবহারের পরিবেশ তাদের উচ্চ-তাপমাত্রা প্রতিরোধের উপর উল্লেখযোগ্য প্রভাব ফেলে। উচ্চ-তাপমাত্রার সরঞ্জামগুলির ভিতরে, প্রায়শই একটি বড় তাপমাত্রা গ্রেডিয়েন্ট থাকে, যা অবাধ্য পদার্থের তাপীয় শক প্রতিরোধের উপর উচ্চতর প্রয়োজনীয়তা রাখে। Dongtai Hongda উপাদান সূত্র এবং প্রস্তুতি প্রক্রিয়া অপ্টিমাইজ করে অবাধ্য উপকরণগুলির তাপীয় শক প্রতিরোধের উল্লেখযোগ্যভাবে উন্নতি করেছে, এটি নিশ্চিত করে যে এটি উচ্চ-তাপমাত্রার সরঞ্জামের ভিতরে তাপমাত্রার পরিবর্তনগুলি কার্যকরভাবে মোকাবেলা করতে পারে। একই সময়ে, ক্ষয়কারী গ্যাস এবং সরঞ্জামের ভিতরে গলে যাওয়া অবাধ্য পদার্থের রাসায়নিক স্থিতিশীলতার জন্য একটি চ্যালেঞ্জ তৈরি করে। এই লক্ষ্যে, Dongtai Hongda উপকরণ নির্বাচন করার সময় উচ্চ জারা প্রতিরোধের সাথে অবাধ্য সমষ্টি এবং বাইন্ডারকে অগ্রাধিকার দেয় এবং ক্ষয়-বিরোধী এজেন্ট এবং অন্যান্য ব্যবস্থা যোগ করে অবাধ্য পদার্থের রাসায়নিক স্থিতিশীলতা আরও উন্নত করে, যার ফলে তাদের পরিষেবা জীবন প্রসারিত হয়।

আরও পড়ুন -

অবাধ্য ইটগুলির অন্তরক শক্তি কীভাবে উন্নত করা যায়

আজকের শিল্প অ্যাপ্লিকেশন, শক্তি এবং কর্মক্ষমতা অন্তরক অবাধ্য ইট সরাসরি সরঞ্জামের নিরাপত্তা এবং উত্পাদন দক্ষতা প্রভাবিত করে। Dongtai Hongda কোম্পানি এই ক্ষেত্রে অন্বেষণ এবং উদ্ভাবন চালিয়ে যাচ্ছে, এবং কাঁচামাল নির্বাচন অপ্টিমাইজ করে, উৎপাদন প্রক্রিয়া উন্নত করে এবং রিইনফোর্সিং এজেন্ট এবং বাইন্ডার যুক্ত করে অবাধ্য ইটের নিরোধক সামগ্রিক কর্মক্ষমতা উন্নত করতে প্রতিশ্রুতিবদ্ধ। কাঁচামাল নির্বাচন এবং অনুপাত অপ্টিমাইজ করা অবাধ্য ইটের শক্তির উন্নতি যত্নশীল নির্বাচন এবং কাঁচামালের বৈজ্ঞানিক অনুপাত থেকে অবিচ্ছেদ্য। Dongtai Hongda কোম্পানি উচ্চ-বিশুদ্ধতার অবাধ্য কাঁচামাল নির্বাচন করে, যার মধ্যে উচ্চ-মানের সিলিসিয়াস এবং উচ্চ-অ্যালুমিনা কাদামাটি রয়েছে। এই কাঁচামাল শুধুমাত্র চমৎকার বন্ধন বৈশিষ্ট্য আছে, কিন্তু উচ্চ refractoriness আছে. কাঁচামাল স্ক্রীনিং প্রক্রিয়া চলাকালীন, কোম্পানী অভিন্ন কণা বন্টন নিশ্চিত করার জন্য অশুচি বিষয়বস্তু কঠোরভাবে নিয়ন্ত্রণ করে, যার ফলে পণ্যের সামগ্রিক শক্তি উন্নত হয়। এছাড়াও, ডংতাই হংদাও সক্রিয়ভাবে নতুন কাঁচামালের প্রয়োগ অন্বেষণ করছেন, যেমন কোয়ার্টজ বালি এবং কোরান্ডামের মতো শক্ত কণা যথাযথ পরিমাণে যোগ করা। এই শক্ত কণাগুলি ফায়ারিং প্রক্রিয়া চলাকালীন একটি স্থিতিশীল কঙ্কাল গঠন তৈরি করতে পারে, যার ফলে পণ্যটির শক্তি এবং স্থায়িত্ব আরও বৃদ্ধি পায়। উৎপাদন প্রক্রিয়া এবং ছাঁচনির্মাণ প্রযুক্তি উন্নত করা উত্পাদন প্রক্রিয়া এবং ছাঁচনির্মাণ প্রযুক্তির উদ্ভাবন অবাধ্য ইটগুলির অন্তরক শক্তির উন্নতির একটি গুরুত্বপূর্ণ অংশ। Dongtai Hongda কোম্পানি উন্নত স্বয়ংক্রিয় ব্যাচিং এবং ছাঁচনির্মাণ উত্পাদন লাইন প্রবর্তন করেছে যাতে পণ্যগুলির প্রতিটি ব্যাচের সঠিক ব্যাচিং এবং স্থিতিশীল আকৃতি রয়েছে। ছাঁচনির্মাণ প্রক্রিয়া চলাকালীন, কোম্পানি উচ্চ-চাপ ছাঁচনির্মাণ প্রযুক্তি ব্যবহার করে যাতে কাঁচামালের কণাগুলিকে আরও ঘনিষ্ঠভাবে বন্ধন করা যায়, যার ফলে পণ্যের ঘনত্ব এবং শক্তি উল্লেখযোগ্যভাবে উন্নত হয়। একই সময়ে, ডংতাই হংদা উচ্চ-তাপমাত্রার টানেল ভাটা এবং শাটল ভাটির মতো উন্নত ফায়ারিং প্রযুক্তিও চালু করেছে। ফায়ারিং তাপমাত্রা এবং নিরোধক সময় সঠিকভাবে নিয়ন্ত্রণ করে, পণ্যের ভিতরে আরও স্থিতিশীল স্ফটিক কাঠামো তৈরি হয়, যা এর শক্তি এবং আগুন প্রতিরোধের আরও উন্নতি করে। রিইনফোর্সিং এজেন্ট এবং বাইন্ডার যুক্ত করা হচ্ছে অবাধ্য ইটের শক্তিকে আরও উন্নত করার জন্য, ডংতাই হংদা কোম্পানি উৎপাদন প্রক্রিয়ায় এজেন্ট এবং বাইন্ডারকে শক্তিশালী করার কৌশল গ্রহণ করেছে। অ্যালুমিনা পাউডার এবং সিলিকা ফিউমের মতো শক্তিশালীকরণ এজেন্টগুলি কাঁচামালের ফায়ারিং বৈশিষ্ট্য এবং বন্ধন শক্তি উল্লেখযোগ্যভাবে উন্নত করতে পারে। অজৈব জেলিং উপকরণ যেমন বাইন্ডার যেমন সিমেন্ট এবং জলের গ্লাস ফায়ারিং প্রক্রিয়ার সময় রাসায়নিক বন্ধন তৈরি করে, কাঁচামালের কণাগুলিকে দৃঢ়ভাবে আবদ্ধ করে, যার ফলে পণ্যের সামগ্রিক শক্তি উন্নত হয়। এটি জোর দেওয়া উচিত যে যোগ করা শক্তিবৃদ্ধি এজেন্ট এবং বাইন্ডারের পরিমাণ কঠোরভাবে নিয়ন্ত্রণ করতে হবে। অত্যধিক পরিমাণ পণ্য কর্মক্ষমতা হ্রাস বা অন্যান্য প্রতিকূল প্রভাব হতে পারে.

আরও পড়ুন -

অবাধ্য ইটের তাপ নিরোধক কর্মক্ষমতা কিভাবে উন্নত করা যায়

আজকের শিল্প ক্ষেত্রে, তাপ নিরোধক কর্মক্ষমতা অন্তরক অবাধ্য ইট শক্তি দক্ষতা উন্নত করতে এবং উৎপাদন খরচ কমাতে গুরুত্বপূর্ণ। Dongtai Hongda কাঁচামাল নির্বাচন, উত্পাদন প্রক্রিয়া এবং ছাঁচনির্মাণ প্রযুক্তিতে তার ক্রমাগত উদ্ভাবনের উপর নির্ভর করে উচ্চ-কার্যকারিতা নিরোধক অবাধ্য ইট পণ্য সরবরাহ করতে প্রতিশ্রুতিবদ্ধ। কাঁচামাল নির্বাচন এবং অনুপাত অপ্টিমাইজ করুন অবাধ্য ইটের তাপ নিরোধক কর্মক্ষমতা উন্নত করার জন্য কাঁচামালের নির্বাচন এবং অনুপাত হল মূল কারণ। Dongtai Hongda উচ্চ মান মেনে চলে এবং উচ্চ মানের সিলিকা এবং উচ্চ অ্যালুমিনা কাদামাটি সহ উচ্চ বিশুদ্ধতা অবাধ্য কাঁচামাল ব্যবহার করে। এই কাঁচামালগুলির শুধুমাত্র চমৎকার বন্ধন বৈশিষ্ট্য, প্লাস্টিকতা এবং ফায়ারিং সঙ্কুচিত নয়, তবে যথেষ্ট অবাধ্যতাও রয়েছে। কঠোর কাঁচামাল স্ক্রীনিং এবং বৈজ্ঞানিক অনুপাত ডিজাইনের পরে, কোম্পানির পণ্যগুলি তাপ নিরোধক কর্মক্ষমতা এবং সামগ্রিক শক্তিতে উল্লেখযোগ্যভাবে উন্নত হয়েছে। উপরন্তু, Dongtai Hongda কোম্পানি সক্রিয়ভাবে নতুন কাঁচামাল, যেমন প্রসারিত পার্লাইট এবং আয়রন অক্সাইড পাউডার প্রয়োগের অনুসন্ধান করে। এই নতুন উপকরণগুলির প্রবর্তন শুধুমাত্র পণ্যের তাপ নিরোধক প্রভাবকে উন্নত করে না, তবে এটির উচ্চ তাপমাত্রা প্রতিরোধ ক্ষমতাও বাড়ায়, গ্রাহকদের আরও প্রতিযোগিতামূলক পণ্য পছন্দ প্রদান করে। উদ্ভাবনী উত্পাদন প্রক্রিয়া এবং ছাঁচনির্মাণ প্রযুক্তি অবাধ্য ইটের উৎপাদন প্রক্রিয়ায়, প্রক্রিয়া এবং ছাঁচনির্মাণ প্রযুক্তিতে উদ্ভাবনও পণ্যের কর্মক্ষমতা উন্নত করার জন্য অত্যন্ত গুরুত্বপূর্ণ। Dongtai Hongda কোম্পানি উন্নত স্বয়ংক্রিয় ব্যাচিং এবং ছাঁচনির্মাণ উত্পাদন লাইন চালু করেছে, যা সুনির্দিষ্ট ব্যাচিং এবং সূক্ষ্ম ছাঁচনির্মাণ প্রযুক্তির মাধ্যমে পণ্যের অভ্যন্তরীণ কাঠামোর অভিন্নতা এবং ঘনত্ব নিশ্চিত করে। এছাড়াও, কোম্পানি ফায়ারিং তাপমাত্রা এবং নিরোধক সময়কে সুনির্দিষ্টভাবে নিয়ন্ত্রণ করে পণ্যের ভিতরে আরও স্থিতিশীল নিরোধক স্তর গঠন নিশ্চিত করতে উচ্চ-তাপমাত্রার টানেল ভাটা এবং শাটল ভাটির মতো উন্নত ফায়ারিং প্রযুক্তি গ্রহণ করে। এই প্রযুক্তির প্রয়োগ শুধুমাত্র পণ্যের তাপ নিরোধক কর্মক্ষমতা উন্নত করে না, কিন্তু পণ্যের দীর্ঘমেয়াদী স্থিতিশীলতার জন্য একটি গ্যারান্টিও প্রদান করে। প্লাস্টিকাইজার এবং দাহ্য সংযোজন প্রয়োগ অবাধ্য ইটের তাপ নিরোধক কর্মক্ষমতা আরও উন্নত করার জন্য, ডংতাই হংদা কোম্পানি প্লাস্টিকাইজার এবং দাহ্য সংযোজন যুক্ত করার কৌশল বাস্তবায়ন করেছে। প্লাস্টিসাইজার, যেমন বেন্টোনাইটের মতো অজৈব বা জৈব পদার্থ, কাঁচামালের প্লাস্টিকতা এবং ছাঁচনির্মাণের বৈশিষ্ট্যগুলিকে উল্লেখযোগ্যভাবে উন্নত করে, ফায়ারিং প্রক্রিয়ার সময় পণ্যটিকে আরও ঘন করে তোলে এবং কার্যকরভাবে তাপ স্থানান্তর হ্রাস করে। একই সময়ে, দাহ্য পদার্থ যোগ করার ফলে ফায়ারিং প্রক্রিয়া চলাকালীন আরও ছিদ্র কাঠামো তৈরি হতে পারে। এই ছিদ্রগুলি কার্যকরভাবে তাপ স্থানান্তর পথকে ব্লক করে এবং নিরোধক প্রভাবকে আরও উন্নত করে। যাইহোক, এটা লক্ষণীয় যে দাহ্য পদার্থের কণার আকার এবং আকৃতি চূড়ান্ত তাপ নিরোধক কর্মক্ষমতার উপর একটি গুরুত্বপূর্ণ প্রভাব ফেলে, তাই নির্বাচন এবং অনুপাতের সময় কঠোর নিয়ন্ত্রণ প্রয়োজন।3

আরও পড়ুন -

কিভাবে অবাধ্য ইট অন্তরক উচ্চ তাপ প্রতিরোধের কর্মক্ষমতা উন্নত

উচ্চ তাপমাত্রা পরিবেশে, এর কর্মক্ষমতা অন্তরক অবাধ্য ইট শিল্প সরঞ্জামের নিরাপত্তা এবং দক্ষতার সাথে সরাসরি সম্পর্কিত। ডংতাই হংদা এটি খুব ভালভাবে জানেন, তাই এটি বিভিন্ন শিল্পের চাহিদা মেটাতে উচ্চ তাপ প্রতিরোধের এবং উচ্চ স্থিতিশীলতার সাথে অন্তরক অবাধ্য ইট সরবরাহ করতে প্রতিশ্রুতিবদ্ধ। উচ্চ-মানের কাঁচামালের কঠোর নিয়ন্ত্রণ অবাধ্য ইটের নিরোধক কর্মক্ষমতা নির্ধারণের জন্য কাঁচামালের নির্বাচন একটি মূল বিষয়। Dongtai Hongda উচ্চ-বিশুদ্ধতা অ্যালুমিনা (Al₂O₃) এবং সিলিকেট (SiO₂) এর মতো উচ্চ মানের কাঁচামাল ব্যবহার করে। এই উপকরণগুলির শুধুমাত্র চমৎকার তাপীয় স্থিতিশীলতা এবং কম তাপ পরিবাহিতাই নয়, তবে ভাল রাসায়নিক স্থিতিশীলতাও রয়েছে, যা উচ্চ তাপীয় প্রতিরোধের ভিত্তি তৈরি করে। . বৈজ্ঞানিক অনুপাত এবং মিশ্রণ প্রক্রিয়ার মাধ্যমে, এটি নিশ্চিত করা হয় যে কাঁচামালের মধ্যে রাসায়নিক বিক্রিয়া সম্পূর্ণরূপে সম্পাদিত হয়, একটি ঘন এবং স্থিতিশীল মাইক্রোস্ট্রাকচার গঠন করে, যার ফলে উপাদানটির সামগ্রিক তাপ প্রতিরোধের কার্যকারিতা উল্লেখযোগ্যভাবে উন্নত হয়। উন্নত কাঠামোগত নকশা অবাধ্য ইটের তাপ নিরোধক প্রভাব এর কাঠামোগত নকশার সাথে ঘনিষ্ঠভাবে সম্পর্কিত। ডংতাই হংদা একটি মাল্টি-লেয়ার কম্পোজিট স্ট্রাকচার ডিজাইন গ্রহণ করে, বিভিন্ন উপকরণ এবং বেধকে একত্রিত করে গ্রেডিয়েন্ট থার্মাল রেজিস্ট্যান্স তৈরি করে, যা কার্যকরভাবে তাপ স্থানান্তরের গতি কমিয়ে দেয়। একই সময়ে, উন্নত ফেনা প্রযুক্তি এবং ছিদ্র নিয়ন্ত্রণ প্রযুক্তির সাহায্যে, একটি অভিন্নভাবে বিতরণ করা ছিদ্র কাঠামো ভিতরে গঠিত হয়, তাপ নিরোধক কর্মক্ষমতা আরও উন্নত করে। এই উদ্ভাবনী কাঠামোগত নকশা শুধুমাত্র অন্তরক অবাধ্য ইটের তাপ নিরোধক প্রভাবকে উন্নত করে না, তবে এটির তাপীয় শক প্রতিরোধ ক্ষমতাও বাড়ায়, এটি উচ্চ তাপমাত্রার পরিবেশে উচ্চ স্থিতিশীলতা এবং নির্ভরযোগ্যতা বজায় রাখার অনুমতি দেয়। উদ্ভাবনী উত্পাদন প্রক্রিয়া অবাধ্য ইটের উত্তাপের চমৎকার গুণমান নিশ্চিত করার জন্য, ডংতাই হংদা স্বয়ংক্রিয় ব্যাচিং সিস্টেম, উচ্চ-নির্ভুলতা ছাঁচনির্মাণ সরঞ্জাম এবং উচ্চ-তাপমাত্রার টানেল ভাটা সহ উত্পাদন প্রক্রিয়াতে স্বয়ংক্রিয় এবং বুদ্ধিমান উত্পাদন সরঞ্জাম চালু করেছে। এই উন্নত সরঞ্জামগুলি পণ্যগুলির সুনির্দিষ্ট উত্পাদন এবং স্থিতিশীল গুণমান নিশ্চিত করে। উপরন্তু, Dongtai Hongda এছাড়াও উন্নত তাপ চিকিত্সা প্রযুক্তি ব্যবহার করে নিরোধক অবাধ্য ইটের ভিতরে স্ফটিক কাঠামো অপ্টিমাইজ করে ফায়ারিং তাপমাত্রা এবং ধরে রাখার সময়কে সঠিকভাবে নিয়ন্ত্রণ করে, উপাদানের তাপীয় প্রতিরোধ এবং যান্ত্রিক শক্তি উল্লেখযোগ্যভাবে উন্নত করে। কঠোর মান ব্যবস্থাপনা সিস্টেম Dongtai Hongda প্রতিটি প্রোডাকশন লিঙ্কে মানের ব্যবস্থাপনার উচ্চ মান বজায় রাখতে প্রতিশ্রুতিবদ্ধ। কাঁচামাল সংগ্রহ করা থেকে শুরু করে তৈরি পণ্যের ডেলিভারি পর্যন্ত, প্রতিটি ধাপে কঠোর মানের পরীক্ষা এবং পর্যবেক্ষণ করা হয়েছে যাতে প্রতিটি নিরোধক অবাধ্য ইট চমৎকার মানের মান পূরণ করে। আমাদের মান ম্যানেজমেন্ট সিস্টেম শুধুমাত্র উত্পাদন দক্ষতা উন্নত করে না, তবে গ্রাহকদের নির্ভরযোগ্য পণ্যের গ্যারান্টিও প্রদান করে।

আরও পড়ুন -

মনোলিথিক রিফ্র্যাক্টরিগুলির তাপীয় শক প্রতিরোধের উপর উপাদান নকশার প্রভাব

উচ্চ-তাপমাত্রা শিল্প অ্যাপ্লিকেশনে, মনোলিথিক অবাধ্য একটি গুরুত্বপূর্ণ ভূমিকা পালন করুন। এই ধরনের উপাদান শুধুমাত্র অত্যন্ত উচ্চ তাপমাত্রা সহ্য করতে হবে না, কিন্তু কঠোর তাপমাত্রা পরিবর্তনের সময় কাঠামোগত অখণ্ডতা এবং কর্মক্ষমতা স্থিতিশীলতা বজায় রাখতে হবে, বিশেষ করে তাপীয় শক প্রতিরোধের ক্ষেত্রে। আকৃতিবিহীন অবাধ্য উপকরণগুলির তাপীয় শক প্রতিরোধের উন্নতিতে উপাদান নকশা একটি মূল লিঙ্ক। এর প্রভাব সুদূরপ্রসারী এবং জটিল, অনেক দিক জড়িত। প্রথমত, উপাদান নির্বাচন উপাদান নকশা ভিত্তি এবং সরাসরি একরঙা অবাধ্য উপকরণ তাপ শক প্রতিরোধের প্রভাবিত করে। অ্যালুমিনিয়াম অক্সাইড (Al2O3) এর উচ্চ গলনাঙ্ক, উচ্চ কঠোরতা এবং চমৎকার রাসায়নিক স্থিতিশীলতার কারণে নিরাকার অবাধ্য পদার্থের অন্যতম প্রধান উপাদান হয়ে উঠেছে। গবেষণা দেখায় যে Al2O3 এর বিষয়বস্তু এবং স্ফটিক ফর্ম সামঞ্জস্য করা তাপীয় সম্প্রসারণ সহগ, তাপ পরিবাহিতা এবং উপাদানের স্থিতিস্থাপক মডুলাসকে উল্লেখযোগ্যভাবে প্রভাবিত করতে পারে, যার ফলে এটির তাপীয় শক প্রতিরোধকে সরাসরি প্রভাবিত করে। উপরন্তু, সিলিকন এবং ম্যাগনেসিয়ার মতো কাঁচামালের নির্বাচনকেও সর্বোত্তম তাপীয় শক প্রতিরোধের প্রভাব অর্জনের জন্য নির্দিষ্ট প্রয়োগের পরিস্থিতির উপর ভিত্তি করে ব্যাপকভাবে বিবেচনা করা প্রয়োজন। মাইক্রোস্ট্রাকচারের নিয়ন্ত্রণ মূল কারণগুলির মধ্যে একটি যা উপাদান বৈশিষ্ট্যগুলি নির্ধারণ করে। আকৃতিবিহীন অবাধ্য উপকরণগুলির জন্য, শস্যের আকার, ছিদ্র এবং ছিদ্র বিতরণের মতো মাইক্রোস্ট্রাকচারাল বৈশিষ্ট্যগুলি তাদের তাপীয় শক প্রতিরোধের উপর একটি গুরুত্বপূর্ণ প্রভাব ফেলে। সিন্টারিং প্রক্রিয়াকে অপ্টিমাইজ করে, যেমন সিন্টারিং তাপমাত্রা সামঞ্জস্য করা, সময় এবং বায়ুমণ্ডলের অবস্থা ধরে রাখা, শস্যের বৃদ্ধি কার্যকরভাবে নিয়ন্ত্রণ করা যেতে পারে, একটি অভিন্ন এবং সূক্ষ্ম শস্যের কাঠামো তৈরি করে, অভ্যন্তরীণ ত্রুটিগুলি হ্রাস করে, যার ফলে উপাদানের শক্ততা এবং ফাটল প্রতিরোধের উন্নতি হয়। . একই সময়ে, উপযুক্ত পরিমাণে ছিদ্র তাপীয় চাপকে উপশম করতে পারে, কারণ ছিদ্রগুলি চাপ মুক্তির জন্য চ্যানেল হিসাবে কাজ করতে পারে এবং তাপমাত্রা পরিবর্তনের কারণে তাপীয় চাপের ঘনত্ব কমাতে পারে। সংযোজনগুলির প্রবর্তন মনোলিথিক অবাধ্য উপকরণগুলির তাপীয় শক প্রতিরোধের উল্লেখযোগ্যভাবে উন্নতি করতে পারে। উদাহরণস্বরূপ, ন্যানো পার্টিকেল, তাদের উচ্চ নির্দিষ্ট পৃষ্ঠ এলাকা এবং কার্যকলাপের কারণে, উপকরণগুলিতে ন্যানোস্কেল ইন্টারফেস কাঠামো তৈরি করতে পারে, যার ফলে উপাদানটির সামগ্রিক শক্তি বৃদ্ধি পায়। সিরামিক ফাইবার উপাদানের শক্ততা উন্নত করতে পারে এবং তাপীয় চাপের কারণে উপাদানের ক্ষতি কমাতে পারে। এছাড়াও, কিছু বিশেষ সংযোজন, যেমন জিরকোনিয়াম অক্সাইড (ZrO2), তাদের ফেজ পরিবর্তন শক্ত করার প্রভাবের কারণে, উচ্চ তাপমাত্রায় ফেজ পরিবর্তন করতে পারে এবং তাপীয় চাপ শোষণ করতে পারে, যার ফলে উপাদানটির তাপীয় শক প্রতিরোধের আরও উন্নতি হয়। যৌগিক উপাদান নকশা অপরিবর্তিত অবাধ্য উপকরণগুলির তাপীয় শক প্রতিরোধ ক্ষমতা উন্নত করার আরেকটি কার্যকর উপায়। ম্যাট্রিক্সের উপকরণগুলিকে সাবধানে নির্বাচন করে এবং তাপ সম্প্রসারণ সহগগুলির একটি ভাল মিল অর্জনের জন্য শক্তিবৃদ্ধি করে, ইন্টারফেসে তাপীয় চাপ কার্যকরভাবে হ্রাস করা যেতে পারে এবং যৌগিক উপাদানের তাপীয় শক প্রতিরোধ ক্ষমতা বাড়ানো যায়। উদাহরণস্বরূপ, জিরকোনিয়ার সাথে অ্যালুমিনিয়াম অক্সাইডের সমন্বয় চমৎকার তাপীয় শক প্রতিরোধের সাথে একটি যৌগিক উপাদান তৈরি করতে পারে। একই সময়ে, ফাইবার রিইনফোর্সমেন্ট প্রযুক্তির ব্যবহার, যেমন অবাধ্য কাস্টেবলে ইস্পাত ফাইবার বা অবাধ্য ফাইবার যোগ করা, উপাদানটির শক্ততা এবং ফাটল প্রতিরোধের উল্লেখযোগ্যভাবে উন্নতি করতে পারে এবং এর তাপীয় শক প্রতিরোধকে আরও উন্নত করতে পারে৷3

আরও পড়ুন -

মনোলিথিক রিফ্র্যাক্টরি ঢালাই এর ধাপগুলো কি কি

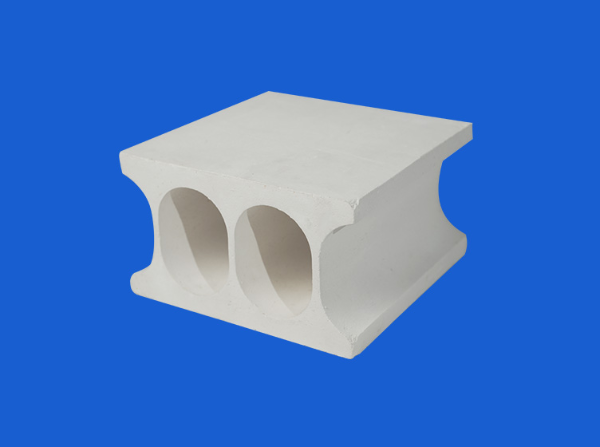

অবাধ্য শিল্পে, মনোলিথিক অবাধ্য তাদের চমৎকার আগুন প্রতিরোধের, জারা প্রতিরোধের এবং নমনীয়তার কারণে ব্যাপক মনোযোগ আকর্ষণ করেছে। ঢালাই, একচেটিয়া অবাধ্যতাগুলির জন্য একটি প্রধান ছাঁচনির্মাণ প্রক্রিয়া হিসাবে, বিভিন্ন উচ্চ-তাপমাত্রার শিল্প সরঞ্জামগুলিতে ব্যাপকভাবে ব্যবহৃত হয় এবং উচ্চ-কার্যক্ষমতার অবাধ্যতা অর্জনের একটি গুরুত্বপূর্ণ উপায় হয়ে উঠেছে। কাঁচামাল প্রস্তুতি ঢালাইয়ের প্রথম ধাপ হল কাঁচামাল তৈরি করা, যাতে অবাধ্য সমষ্টি, বাইন্ডার এবং জলের যুক্তিসঙ্গত অনুপাত জড়িত। অবাধ্য সমষ্টি হল দানাদার পদার্থ যা অবাধ্য পদার্থের প্রধান অংশ গঠন করে এবং সাধারণ পদার্থগুলির মধ্যে রয়েছে অ্যালুমিনা, ম্যাগনেসিয়াম অক্সাইড এবং সিলিকা। বাইন্ডার হল মূল উপাদান যা অবাধ্য সামগ্রিক কণাকে একত্রে আবদ্ধ করে, সাধারণত জলের গ্লাস, ফসফেট এবং অ্যালুমিনেট সহ। ঢালাই প্রক্রিয়ার মসৃণ অগ্রগতি নিশ্চিত করতে স্লারির তরলতা এবং সান্দ্রতা সামঞ্জস্য করার উদ্দেশ্যে জল যোগ করা হয়েছে। কাঁচামাল তৈরির পর্যায়ে, চূড়ান্ত পণ্যের কার্যকারিতা এবং গুণমান নিশ্চিত করতে প্রতিটি উপাদানের অনুপাত এবং কণার আকার বন্টন কঠোরভাবে নিয়ন্ত্রণ করা অত্যন্ত গুরুত্বপূর্ণ। উপরন্তু, কাঁচামালের শুকানো এবং প্রিট্রিটমেন্টও গুরুত্বপূর্ণ লিঙ্ক যা ঢালাই প্রক্রিয়ার সময় বুদবুদ এবং ফাটল এড়াতে এবং পণ্যের অখণ্ডতা এবং স্থায়িত্ব নিশ্চিত করতে উপেক্ষা করা যায় না। স্লারি প্রস্তুতি একটি নির্দিষ্ট অনুপাতে প্রস্তুত কাঁচামাল মেশানোর পরে, একটি প্রবাহযোগ্য স্লারি তৈরি করতে নাড়ার জন্য উপযুক্ত পরিমাণে জল যোগ করুন। স্লারি তৈরির প্রক্রিয়া চলাকালীন, উপাদানগুলি সমানভাবে মিশ্রিত হয় তা নিশ্চিত করার জন্য নাড়ার গতি এবং সময়ের নিয়ন্ত্রণ অত্যন্ত গুরুত্বপূর্ণ। উপরন্তু, স্লারির সান্দ্রতা এবং তরলতা বিভিন্ন নির্মাণের প্রয়োজনীয়তা মেটাতে নির্দিষ্ট প্রয়োগের দৃশ্য অনুযায়ী সামঞ্জস্য করা উচিত। স্লারি তৈরির প্রক্রিয়ায়, স্লারিতে বুদবুদ অপসারণ করাও সমান গুরুত্বপূর্ণ। বুদবুদের উপস্থিতি শুধুমাত্র চূড়ান্ত পণ্যের ঘনত্ব এবং শক্তিকে প্রভাবিত করবে না, তবে ব্যবহারের সময় ফাটল এবং পড়ে যেতে পারে। অতএব, কার্যকর পদ্ধতি যেমন ভ্যাকুয়াম ডিগাসিং বা অতিস্বনক ডিগাসিং স্লারির গুণমানকে উল্লেখযোগ্যভাবে উন্নত করতে পারে। ছাঁচ প্রস্তুতি এবং ঢালাই ছাঁচ ঢালাই প্রক্রিয়ায় একটি গুরুত্বপূর্ণ ভূমিকা পালন করে। প্রয়োজনীয় পণ্যের আকার এবং আকার অনুযায়ী, প্রস্তুতির জন্য একটি উপযুক্ত ছাঁচ নির্বাচন করুন। ছাঁচের উপাদান এবং নির্ভুলতা চূড়ান্ত পণ্যের গুণমান এবং কার্যকারিতাকে সরাসরি প্রভাবিত করে। ছাঁচ তৈরি হওয়ার পরে, প্রস্তুত স্লারিটি সাবধানে ছাঁচে ঢেলে দিন। ঢালাই প্রক্রিয়া চলাকালীন, বুদবুদ এবং ফাটল এড়াতে স্লারির প্রবাহের হার এবং প্রবাহের হার নিয়ন্ত্রণ করা প্রয়োজন। একই সময়ে, ঢালাই প্রক্রিয়া চলাকালীন স্লারি ফুটো থেকে রোধ করতে ছাঁচের সীলমোহর নিশ্চিত করুন। কম্পন এবং নিরাময় পণ্যের ঘনত্ব এবং শক্তি আরও উন্নত করতে, ঢালার পরে ছাঁচটি কম্পন করা দরকার। কম্পন স্লারির কণাগুলিকে আরও ঘনিষ্ঠভাবে সাজিয়ে তুলতে পারে, যার ফলে ছিদ্র হ্রাস করে এবং পণ্যের ঘনত্ব উন্নত হয়। কম্পন চিকিত্সা সম্পন্ন হওয়ার পরে, ছাঁচটি নিরাময়ের জন্য নিরাময় কক্ষে স্থানান্তরিত হয়। নিরাময়ের উদ্দেশ্য হল ধীরে ধীরে বাষ্পীভূত করা এবং স্লারিতে থাকা জলকে কঠিন অবাধ্য স্তর তৈরি করা। নিরাময় সময় এবং তাপমাত্রা নির্দিষ্ট পণ্যের ধরন এবং পণ্যের চূড়ান্ত গুণমান নিশ্চিত করার জন্য কর্মক্ষমতা প্রয়োজনীয়তা অনুযায়ী সামঞ্জস্য করা প্রয়োজন। Demolding এবং পরবর্তী প্রক্রিয়াকরণ নিরাময় করার পরে, ছাঁচটি খুলুন এবং সাবধানে পণ্যটি সরান। ডিমোল্ডিং প্রক্রিয়া চলাকালীন, পণ্যের ক্ষতি এড়াতে সতর্ক থাকুন। ডিমল্ডিং করার পরে, পণ্যটির সাধারণত প্রত্যাশিত ব্যবহারের মান এবং প্রযুক্তিগত প্রয়োজনীয়তাগুলি পূরণ করে তা নিশ্চিত করতে পৃষ্ঠের সমাপ্তি এবং গুণমান পরিদর্শন সহ আরও পোস্ট-প্রসেসিংয়ের প্রয়োজন হয়৷

আরও পড়ুন -

মনোলিথিক রিফ্র্যাক্টরিগুলির ছাঁচনির্মাণের পদ্ধতিগুলি কী কী

অবাধ্য শিল্পে, মনোলিথিক অবাধ্য তাদের চমৎকার অবাধ্য কর্মক্ষমতা, নমনীয় নির্মাণ পদ্ধতি এবং ব্যাপক প্রযোজ্যতার কারণে অনেক শিল্প অ্যাপ্লিকেশনের মূল উপাদান হয়ে উঠেছে। এই ধরণের উপাদানের ছাঁচনির্মাণের পদ্ধতিগুলি বৈচিত্র্যময়, এবং বিভিন্ন প্রয়োগের পরিস্থিতি এবং কর্মক্ষমতা প্রয়োজনীয়তার জন্য বিভিন্ন উন্নত ছাঁচনির্মাণ প্রযুক্তি ব্যবহার করা হয়। কাস্টিং হল একচেটিয়া অবাধ্যতার জন্য সবচেয়ে বেশি ব্যবহৃত ছাঁচনির্মাণের পদ্ধতিগুলির মধ্যে একটি। এই প্রক্রিয়াটি ছাঁচে প্রাক-মিশ্র অবাধ্য স্লারি ঢেলে দেয় এবং কাঙ্খিত আকৃতির অবাধ্য পণ্য পাওয়ার জন্য দৃঢ়করণের পরে এটিকে ডিমোল্ড করে। এই পদ্ধতিটি জটিল আকার এবং উচ্চ মাত্রিক নির্ভুলতার প্রয়োজনীয়তা সহ অবাধ্য পণ্য তৈরির জন্য বিশেষভাবে উপযুক্ত। ঢালা প্রক্রিয়া চলাকালীন, স্লারি প্রস্তুত করা অত্যন্ত গুরুত্বপূর্ণ। ঢালার সময় ছাঁচটি সমানভাবে পূরণ করা যায় তা নিশ্চিত করার জন্য স্লারিটির চমৎকার তরলতা এবং স্থিতিশীলতা থাকা প্রয়োজন। উপরন্তু, চূড়ান্ত পণ্যের কর্মক্ষমতা প্রত্যাশিত মান পূরণ করে তা নিশ্চিত করার জন্য স্লারির নিরাময় সময় এবং এর পরিবেশগত অবস্থা কঠোরভাবে নিয়ন্ত্রণ করা প্রয়োজন। একচেটিয়া অবাধ্য উপকরণগুলির জন্য আরেকটি কার্যকরী ছাঁচনির্মাণ পদ্ধতি হিসাবে স্প্রে করা ছাঁচনির্মাণ, বিদ্যমান অবাধ্য কাঠামোর মেরামত এবং শক্তিশালীকরণের জন্য বিশেষভাবে উপযুক্ত। এই প্রক্রিয়াটি মেরামত করা অংশে অবাধ্য স্লারি সমানভাবে স্প্রে করতে উচ্চ-চাপ স্প্রে ব্যবহার করে, যার ফলে একটি অবিচ্ছিন্ন অবাধ্য স্তর তৈরি হয়। স্প্রে গঠনের উল্লেখযোগ্য সুবিধা রয়েছে যেমন দ্রুত নির্মাণের গতি, উচ্চ নমনীয়তা এবং শক্তিশালী অভিযোজনযোগ্যতা। এটি অবাধ্য স্তরের অভিন্নতা এবং ধারাবাহিকতা নিশ্চিত করার জন্য জটিল আকার এবং হার্ড-টু-নাগালের এলাকায় সঠিকভাবে স্প্রে করতে পারে। উপরন্তু, এই পদ্ধতিটি স্প্রে বেধ এবং অবাধ্য উপাদানের ধরনকে বিভিন্ন কর্মক্ষমতা প্রয়োজনীয়তা পূরণের জন্য প্রকৃত চাহিদা অনুযায়ী সামঞ্জস্য করার অনুমতি দেয়। কম্পন গঠন একটি গঠন পদ্ধতি যা যান্ত্রিক কম্পন ব্যবহার করে অবাধ্য কণাগুলিকে ঘনিষ্ঠভাবে সাজাতে এবং একত্রিত করতে। কম্পনের ক্রিয়াকলাপের অধীনে, অবাধ্য কণাগুলি অভিন্ন প্রভাব শক্তির অধীন হয়, যার ফলে কাছাকাছি স্ট্যাকিং এবং অভিন্ন বন্টন অর্জন করা হয়। এই পদ্ধতিটি সাধারণ আকার এবং বড় আকারের অবাধ্য পণ্য তৈরির জন্য বিশেষভাবে উপযুক্ত। কম্পন গঠনের উচ্চ উত্পাদন দক্ষতা, উচ্চ পণ্য ঘনত্ব এবং ভাল মাত্রিক স্থিতিশীলতার সুবিধা রয়েছে। কম্পন ফ্রিকোয়েন্সি এবং প্রশস্ততা সামঞ্জস্য করে, অবাধ্য পণ্যগুলির ঘনত্ব এবং অভ্যন্তরীণ কাঠামো বিভিন্ন কর্মক্ষমতা প্রয়োজনীয়তা মেটাতে সঠিকভাবে নিয়ন্ত্রণ করা যেতে পারে। প্রেসিং ফর্মিং এমন একটি প্রক্রিয়া যা যান্ত্রিক চাপের মাধ্যমে অবাধ্য কণাকে আকারে চাপ দেয়। এটা নিয়মিত আকার এবং উচ্চ মাত্রিক নির্ভুলতা প্রয়োজনীয়তা সঙ্গে অবাধ্য পণ্য উত্পাদন জন্য উপযুক্ত. প্রেসিং প্রক্রিয়া চলাকালীন, অবাধ্য কণাগুলি অভিন্ন চাপের শিকার হয়, যার ফলে ঘনিষ্ঠ বিন্যাস এবং সংমিশ্রণ অর্জন করা হয়। এই পদ্ধতির সুবিধাগুলি হল নিয়মিত পণ্যের আকার, উচ্চ মাত্রিক নির্ভুলতা এবং অভিন্ন ঘনত্ব। যাইহোক, ছাঁচে প্রেস ছাঁচনির্মাণের উচ্চ প্রয়োজনীয়তা রয়েছে এবং জটিল আকার বা বড় আকারের অবাধ্য পণ্য তৈরির জন্য উপযুক্ত নয়৷

আরও পড়ুন -

নিরোধক অবাধ্য ইট পরিবহনের জন্য কী কী সতর্কতা রয়েছে

অবাধ্য ইট নিরোধক উচ্চ-তাপমাত্রা শিল্প ক্ষেত্রে অপরিহার্য কী উপকরণ। তাদের পরিবহন প্রক্রিয়ার নিরাপত্তা, স্থিতিশীলতা এবং দক্ষতা সরাসরি চূড়ান্ত প্রয়োগের প্রভাবকে প্রভাবিত করে। অতএব, একটি পেশাদার দৃষ্টিকোণ থেকে, পরিবহনের সময় অবাধ্য ইটের নিরোধক অখণ্ডতা এবং নিরাপত্তা নিশ্চিত করা অত্যন্ত গুরুত্বপূর্ণ। প্যাকেজিং প্রয়োজনীয়তা অন্তরক অবাধ্য ইট পরিবহনের আগে, পরিবহনের সময় সংঘর্ষ, এক্সট্রুশন বা ঘর্ষণ দ্বারা সৃষ্ট ক্ষতি রোধ করার জন্য তাদের অবশ্যই সাবধানে প্যাকেজ করা উচিত। প্যাকেজিং উপকরণ হতে হবে কাঠের প্যালেট, কাঠের বাক্স বা শক্ত শক্ত শক্ত কাগজ। এই উপকরণ কার্যকরভাবে পরিবহন সময় বহিরাগত শক্তি প্রভাব প্রতিরোধ করতে পারেন. ভারী অবাধ্য ইটগুলির জন্য, একটি একক প্যাকেজের ওজন এবং ভলিউম কমাতে প্যালেট পরিবহন ব্যবহার করার পরামর্শ দেওয়া হয়, যা পরিচালনা এবং লোডিং এবং আনলোড করার জন্য সুবিধাজনক। প্যাকেজিং প্রক্রিয়া চলাকালীন, এটি নিশ্চিত করা উচিত যে অবাধ্য ইট এবং প্যাকেজিং উপকরণগুলির মধ্যে পর্যাপ্ত প্যাডিং রয়েছে, যেমন ফেনা বা বুদবুদ ফিল্ম, পরিবহনের সময় কম্পনের প্রভাব এবং পণ্যের উপর প্রভাব কমাতে। পরিবহন সরঞ্জাম নির্বাচন অবাধ্য ইটের নিরাপদ পরিবহনের জন্য সঠিক পরিবহন সরঞ্জাম নির্বাচন করা অত্যন্ত গুরুত্বপূর্ণ। সাধারণত ব্যবহৃত পরিবহন সরঞ্জাম ট্রাক এবং কন্টেইনার অন্তর্ভুক্ত. পরিবহনের সময় অবাধ্য ইট যাতে স্যাঁতসেঁতে এবং ক্ষতিগ্রস্ত না হয় তা নিশ্চিত করার জন্য ট্রাকগুলিতে ভাল শক শোষণ ব্যবস্থা এবং বৃষ্টি সুরক্ষা সুবিধা থাকা উচিত। কন্টেইনারগুলি উচ্চতর নিরাপত্তা এবং স্থিতিশীলতা প্রদান করে এবং দীর্ঘ-দূরত্ব বা আন্তঃসীমান্ত পরিবহনের জন্য উপযুক্ত। পরিবহনের একটি মাধ্যম বেছে নেওয়ার সময়, পরিবহন প্রক্রিয়ার নিরাপত্তা এবং দক্ষতা নিশ্চিত করতে পরিবহন দূরত্ব, রাস্তার অবস্থা এবং আবহাওয়ার মতো বিষয়গুলিও ব্যাপকভাবে বিবেচনা করা প্রয়োজন। লোডিং এবং আনলোডিং পদ্ধতি অবাধ্য ইটগুলি লোড এবং আনলোড করার সময়, সেগুলি যত্ন সহকারে পরিচালনা করতে ভুলবেন না এবং রোলিং এবং নিক্ষেপ করা কঠোরভাবে নিষিদ্ধ। একটি মসৃণ লোডিং প্রক্রিয়া নিশ্চিত করতে এবং অবাধ্য ইটের স্লাইডিং বা কাত এড়াতে বিশেষ উত্তোলন সরঞ্জাম যেমন ক্রেন বা ফর্কলিফ্ট ব্যবহার করা উচিত। লোডিং এবং আনলোড করার সময়, অবাধ্য ইটের চারপাশের লোহার শীট বা দড়িগুলি সাবধানে কেটে ফেলা প্রয়োজন এবং অবাধ্য ইটগুলিকে চেপে যাওয়া এবং ক্ষতিগ্রস্থ হওয়া থেকে রক্ষা করার জন্য কাজ করার জন্য স্টিলের চিসেলগুলির মতো শক্ত জিনিসগুলি ব্যবহার করা এড়িয়ে চলা প্রয়োজন৷ একই সময়ে, লোডিং এবং আনলোডিং কর্মীদের পেশাদার প্রশিক্ষণ গ্রহণ করা উচিত এবং মানসম্মত এবং নিরাপদ অপারেশন নিশ্চিত করার জন্য অবাধ্য ইটের বৈশিষ্ট্য এবং লোডিং এবং আনলোডিং প্রয়োজনীয়তা সম্পর্কে গভীরভাবে বোঝা উচিত। পরিবহণের সময় পর্যবেক্ষণ এবং ব্যবস্থাপনা পরিবহণের সময়, নিরোধক অবাধ্য ইটগুলি অবশ্যই পুরো প্রক্রিয়া জুড়ে পর্যবেক্ষণ এবং পরিচালনা করতে হবে। প্রথমত, পরিবহণের সময়, রুট, যানবাহনের তথ্য এবং ড্রাইভারের তথ্য রেকর্ড করার জন্য একটি বিশদ পরিবহন রেকর্ড সিস্টেম স্থাপন করা উচিত যাতে সমস্যা দেখা দিলে দ্রুত ট্র্যাক করা এবং সনাক্ত করা যায়। দ্বিতীয়ত, পরিবহন যানবাহনগুলি ভাল কাজের অবস্থায় রয়েছে তা নিশ্চিত করার জন্য নিয়মিত পরিদর্শন এবং রক্ষণাবেক্ষণ করা উচিত। উপরন্তু, এটি আবহাওয়া পরিবর্তনের উপর ঘনিষ্ঠ মনোযোগ দিতে প্রয়োজন। যদি গুরুতর আবহাওয়া থাকে, তবে অবাধ্য ইটের নিরাপদ পরিবহন নিশ্চিত করতে পরিবহন পরিকল্পনাটি সময়মতো সামঞ্জস্য করা উচিত। জরুরী ব্যবস্থা পরিবহন প্রক্রিয়া চলাকালীন, বিভিন্ন জরুরী ঘটনা ঘটতে পারে, যেমন ট্র্যাফিক দুর্ঘটনা বা হঠাৎ আবহাওয়া পরিবর্তন। অতএব, সম্ভাব্য জরুরী পরিস্থিতি মোকাবেলায় ব্যাপক জরুরী ব্যবস্থা প্রণয়ন করা উচিত। জরুরী ব্যবস্থাগুলির মধ্যে দুর্ঘটনা রিপোর্টিং পদ্ধতি, উদ্ধার যোগাযোগের তথ্য এবং জরুরী পরিকল্পনা অন্তর্ভুক্ত করা উচিত। দুর্ঘটনা ঘটার পর, জরুরী পরিকল্পনা দ্রুত সক্রিয় করা উচিত এবং ক্ষয়ক্ষতি ও প্রভাব কমাতে প্রয়োজনীয় উদ্ধার ব্যবস্থা গ্রহণ করা উচিত।

আরও পড়ুন -

স্টোরেজ পরিবেশের জন্য তাপ নিরোধক অবাধ্য ইটগুলির প্রয়োজনীয়তা কী

অবাধ্য ইট নিরোধক উচ্চ-তাপমাত্রা শিল্প ক্ষেত্রে একটি গুরুত্বপূর্ণ ভূমিকা পালন করে, এবং তাদের স্টোরেজ পরিবেশের বৈজ্ঞানিক ব্যবস্থাপনা সরাসরি পণ্যের কর্মক্ষমতা এবং পরিষেবা জীবনকে প্রভাবিত করে। অবাধ্য ইটের উত্তাপের সর্বোত্তম অবস্থা নিশ্চিত করার জন্য, নিম্নলিখিত মূল দিকগুলিতে মনোযোগ দিতে হবে। শুষ্ক পরিবেশের প্রয়োজনীয়তা অবাধ্য ইটের সংরক্ষণের পরিবেশ অবশ্যই শুকনো রাখতে হবে। অত্যধিক আর্দ্রতা অবাধ্য ইটগুলিকে জল শোষণ করতে বাধ্য করবে, যা তাদের অবাধ্য বৈশিষ্ট্যগুলিকে ক্ষতিগ্রস্ত করবে এবং উপাদানের অভ্যন্তরে চাপ তৈরি করতে পারে, যা ফাটলের ঝুঁকি বাড়ায়। অতএব, গুদামগুলিকে আর্দ্রতা একটি উপযুক্ত স্তরে বজায় রাখা নিশ্চিত করার জন্য দক্ষ ডিহিউমিডিফিকেশন সরঞ্জাম, যেমন শিল্প ডিহিউমিডিফায়ার বা বায়ুচলাচল ব্যবস্থা দিয়ে সজ্জিত করা উচিত। সাধারণত, অবাধ্য ইটগুলিকে স্যাঁতসেঁতে হওয়া থেকে রোধ করতে এবং তাদের দীর্ঘমেয়াদী স্থিতিশীলতা নিশ্চিত করতে স্টোরেজ পরিবেশের আপেক্ষিক আর্দ্রতা 70% এর নিচে নিয়ন্ত্রণ করা উচিত। ভাল বায়ুচলাচল প্রভাব ভাল বায়ুচলাচল অবস্থা অন্তরক অবাধ্য ইট সংরক্ষণের একটি গুরুত্বপূর্ণ কারণ। সঠিক বায়ুচলাচল শুধুমাত্র গুদামের তাপমাত্রা এবং আর্দ্রতা কমাতে পারে না, তবে কার্যকরভাবে চিতা এবং ক্ষয় প্রতিরোধ করতে পারে। গুদামের নকশায় বায়ু সঞ্চালন নিশ্চিত করতে প্রাকৃতিক বায়ুচলাচল বা যান্ত্রিক বায়ুচলাচলের সংমিশ্রণ ব্যবহার করে একটি যুক্তিসঙ্গত বায়ুচলাচল ব্যবস্থা অন্তর্ভুক্ত করা উচিত। বিশেষ করে আর্দ্র ঋতু বা এলাকায়, বায়ুচলাচল বাড়ানো বিশেষভাবে গুরুত্বপূর্ণ। এছাড়াও, তেল এবং রাসায়নিকের মতো দূষণের সম্ভাব্য উত্সগুলিকে গুদামে এড়ানো উচিত যাতে এই পদার্থগুলি অবাধ্য ইটের অভ্যন্তরে প্রবেশ করতে না পারে এবং তাদের কার্যকারিতা প্রভাবিত করতে পারে। তাপমাত্রা নিয়ন্ত্রণের গুরুত্ব অবাধ্য ইটের নিরোধক কর্মক্ষমতা প্রভাবিত করে তাপমাত্রা আরেকটি মূল কারণ। অত্যধিক উচ্চ বা নিম্ন তাপমাত্রা অবাধ্য ইটের মাইক্রোস্ট্রাকচার এবং কর্মক্ষমতার উপর বিরূপ প্রভাব ফেলতে পারে। অতএব, গুদামটি তাপমাত্রা পর্যবেক্ষণ সরঞ্জাম দিয়ে সজ্জিত করা উচিত এবং একটি উপযুক্ত তাপমাত্রা পরিসীমা সেট করা উচিত। সাধারণত, তাপমাত্রার তীব্র ওঠানামা এড়াতে স্টোরেজ পরিবেশের তাপমাত্রা স্বাভাবিক তাপমাত্রার সীমার মধ্যে বা সামান্য বেশি রাখতে হবে। কিছু বিশেষ ধরণের অন্তরক অবাধ্য ইটগুলির জন্য, বিশেষত বিশেষ উপাদান বা কাঠামোযুক্ত, তাদের কার্যক্ষমতা যাতে প্রভাবিত না হয় তা নিশ্চিত করার জন্য আরও কঠোর তাপমাত্রা নিয়ন্ত্রণ ব্যবস্থার প্রয়োজন হতে পারে। দূষণমুক্ত পরিবেশ রক্ষণাবেক্ষণ অবাধ্য ইটের সংরক্ষণের পরিবেশ পরিষ্কার এবং দূষণমুক্ত তা নিশ্চিত করা অত্যন্ত গুরুত্বপূর্ণ। ব্যাকটেরিয়া এবং ছাঁচের মতো অণুজীবের বৃদ্ধি রোধ করতে গুদামগুলি নিয়মিত পরিষ্কার এবং জীবাণুমুক্ত করা উচিত। একই সময়ে, অবাধ্য ইটের সাথে সামঞ্জস্যপূর্ণ নয় এমন উপাদান, যেমন ক্ষয়কারী পদার্থ যেমন শক্তিশালী অ্যাসিড এবং ক্ষার, গুদামে এড়ানো উচিত যাতে এই পদার্থগুলি অবাধ্য ইটের ক্ষতি না করে। এছাড়াও, গুদামঘরের মেঝে ফ্ল্যাট এবং পরিষ্কার করা সহজ রাখতে হবে যাতে ধুলো এবং ধ্বংসাবশেষের জমে থাকা কমানো যায় এবং স্টোরেজ পরিবেশের স্বাস্থ্যবিধি নিশ্চিত করা যায়। শ্রেণীবিভাগ স্টোরেজ এবং লেবেলিং ব্যবস্থাপনা তাপ নিরোধক অবাধ্য ইটগুলির বিস্তৃত বৈচিত্র্য এবং বিভিন্ন বৈশিষ্ট্য বিবেচনা করে, স্টোরেজ পরিবেশের পরিচ্ছন্নতা এবং সুশৃঙ্খলতা নিশ্চিত করার জন্য, বিভিন্ন ধরণের অবাধ্য ইটগুলিকে শ্রেণীবদ্ধ এবং সংরক্ষণ করা উচিত। প্রতিটি অবাধ্য ইটের স্পেসিফিকেশন, মডেল, উৎপাদনের তারিখ এবং অন্যান্য তথ্য সহ একটি পরিষ্কার লেবেল থাকা উচিত, যাতে কর্মীরা দ্রুত সনাক্ত করতে এবং ব্যবহার করতে পারে। একই সময়ে, শ্রেণীবদ্ধ স্টোরেজ বিভিন্ন ধরনের অবাধ্য ইটকে একে অপরকে দূষিত করা বা কর্মক্ষমতা প্রভাবিত করা থেকে বিরত রাখতে সাহায্য করে, এটি নিশ্চিত করে যে ব্যবহারের সময় সর্বোত্তম প্রভাব অর্জন করা যায়।

আরও পড়ুন