-

অবাধ্য ইট নিরোধক ছাঁচনির্মাণ প্রক্রিয়া কি কি?

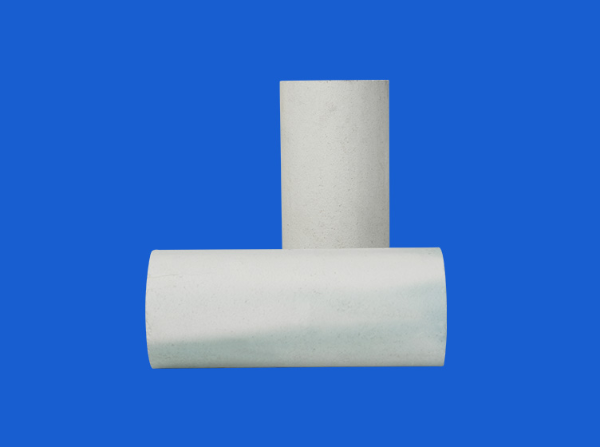

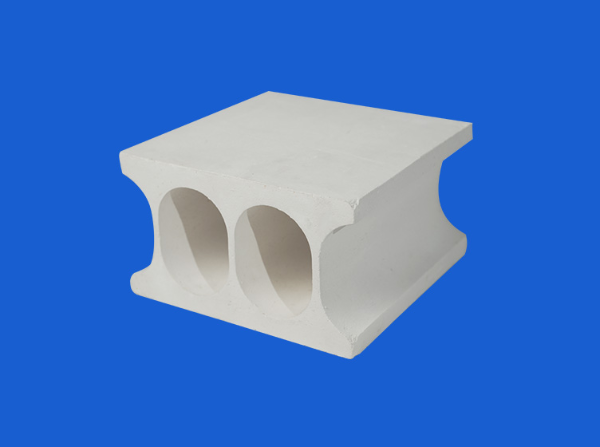

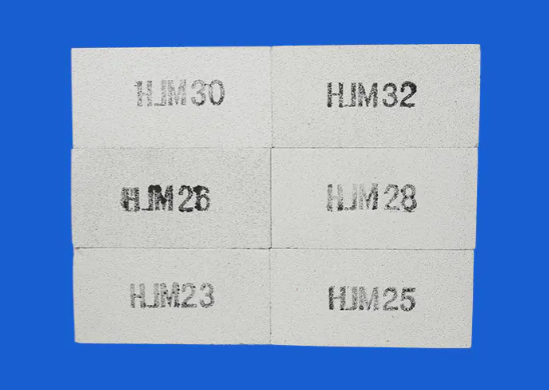

অবাধ্য ইট নিরোধক উচ্চ-তাপমাত্রা শিল্প ক্ষেত্রে একটি গুরুত্বপূর্ণ ভূমিকা পালন করে, এবং তাদের ছাঁচনির্মাণ প্রক্রিয়া পণ্যের গুণমান এবং কর্মক্ষমতা নির্ধারণে একটি মূল লিঙ্ক। ছাঁচনির্মাণ প্রক্রিয়ার পছন্দ কেবলমাত্র পণ্যের কাঠামোগত স্থিতিশীলতা এবং তাপ নিরোধক কর্মক্ষমতাকে প্রভাবিত করে না, তবে এটি সরাসরি উত্পাদন দক্ষতা এবং ব্যয় নিয়ন্ত্রণের সাথে সম্পর্কিত। অতএব, পণ্য প্রতিযোগিতার উন্নতির জন্য বিভিন্ন ছাঁচনির্মাণ পদ্ধতির বৈশিষ্ট্য এবং প্রযোজ্য সুযোগ বোঝা অত্যন্ত গুরুত্বপূর্ণ। স্লারি ইনজেকশন ছাঁচনির্মাণ প্রযুক্তি স্লারি ইনজেকশন ছাঁচনির্মাণ একটি দক্ষ ছাঁচনির্মাণ প্রক্রিয়া যা পাতলা দেয়ালযুক্ত ফাঁপা পণ্যগুলির জন্য উপযুক্ত। এই পদ্ধতিটি একটি জিপসাম ছাঁচে কাদা প্রবেশ করায় এবং জিপসামের জল শোষণের বৈশিষ্ট্যগুলি ব্যবহার করে ধীরে ধীরে কাদার আর্দ্রতা শোষণ করে অপেক্ষাকৃত শুষ্ক কাদা ফিল্ম তৈরি করে। সময়ের সাথে সাথে, কাদা ফিল্ম ঘন হতে থাকে এবং অবশেষে প্রয়োজনীয় সবুজ শরীরের পুরুত্বে পৌঁছায়। এই সময়ে, ছাঁচে অতিরিক্ত কাদা ঢেলে দিন, এবং একটি নির্দিষ্ট শক্তিতে পৌঁছানোর পরে সবুজ দেহটিকে ডেমল্ড, শুকিয়ে এবং মেরামত করুন। স্লারি ইনজেকশন ছাঁচনির্মাণের জন্য কাদার আর্দ্রতার পরিমাণ সাধারণত 35% এবং 45% এর মধ্যে থাকে এবং এটি থার্মোকল হাতা, উচ্চ-তাপমাত্রার ফার্নেস টিউব এবং ক্রুসিবলের মতো পাতলা-দেয়ালের ফাঁপা পণ্যগুলির উত্পাদনে ব্যাপকভাবে ব্যবহৃত হয়। এই প্রক্রিয়াটি কার্যকরভাবে উত্পাদন দক্ষতা উন্নত করতে পারে এবং পণ্যের গুণমান নিশ্চিত করার সময় খরচ কমাতে পারে। প্লাস্টিক ছাঁচনির্মাণ (এক্সট্রুশন ছাঁচনির্মাণ) প্লাস্টিক ছাঁচনির্মাণ, এক্সট্রুশন ছাঁচনির্মাণ নামেও পরিচিত, প্রধানত স্ট্রিপ এবং টিউব-আকৃতির ফাঁকা তৈরি করতে ব্যবহৃত হয়। এই প্রক্রিয়াটিতে 16% থেকে 25% জলের পরিমাণ সহ প্লাস্টিক কাদামাটি ব্যবহার করা হয় এবং কাদামাটি মেশানো, বহিষ্কার করা এবং ছাঁচ করতে একটি হাইড্রোলিক প্রেসের সাথে একটি অবিচ্ছিন্ন সর্পিল এক্সট্রুডার বা একটি ব্লেড মিক্সার ব্যবহার করা হয়। এক্সট্রুশন ছাঁচনির্মাণ প্রক্রিয়া চলাকালীন, কাদা একটি অভিন্ন ক্রস-সেকশন সহ একটি ফাঁকা গঠনের জন্য শক্তিশালী চাপে ডাই হোলের মধ্য দিয়ে যায়। এই ছাঁচনির্মাণ পদ্ধতিতে উচ্চ উত্পাদন দক্ষতা, স্থিতিশীল ফাঁকা আকার এবং ভাল পৃষ্ঠ ফিনিস এর সুবিধা রয়েছে এবং এটি বিশেষভাবে ইউনিফর্ম ক্রস-সেকশন সহ স্ট্রিপ এবং টিউব-আকৃতির অবাধ্য পণ্য তৈরির জন্য উপযুক্ত। মেশিন কম্প্রেশন ছাঁচনির্মাণ প্রযুক্তি মেশিন কম্প্রেশন ছাঁচনির্মাণ, যা আধা-শুকনো ছাঁচনির্মাণ নামেও পরিচিত, ফাঁকা প্রস্তুত করতে প্রায় 2% থেকে 7% জলের পরিমাণ সহ কাদামাটি ব্যবহার করে। এই প্রক্রিয়াটি বিভিন্ন ইট প্রেস, ট্যাম্পিং মেশিন এবং ভাইব্রেশন মেশিন দ্বারা ঢালাই করা হয়। প্লাস্টিকের ছাঁচনির্মাণের সাথে তুলনা করে, মেশিন কম্প্রেশন ছাঁচনির্মাণ দ্বারা উত্পাদিত ফাঁকা উচ্চ ঘনত্ব এবং শক্তি, শুকানোর এবং ফায়ারিংয়ের সময় কম সঙ্কুচিত হয় এবং পণ্যের আকার নিয়ন্ত্রণ করা সহজ। মেশিন প্রেসিং হল অবাধ্য উৎপাদনে সাধারণভাবে ব্যবহৃত ফর্মিং পদ্ধতিগুলির মধ্যে একটি, এবং এটি ফিউজড কোরান্ডাম, মুলাইট এবং জিরকোনিয়াম কোরান্ডামের মতো উন্নত অবাধ্য উপকরণ উত্পাদনে ব্যাপকভাবে ব্যবহৃত হয়। মেশিন টিপে, এটি বিভিন্ন উত্পাদন চাহিদা মেটাতে বিভিন্ন নির্দিষ্ট গঠন পদ্ধতিতেও বিভক্ত করা যেতে পারে। ঘর্ষণ ইট প্রেস স্লাইডারকে ড্রাইভ করতে ঘর্ষণ চাকা ব্যবহার করে কাদা টিপতে সীসা স্ক্রু দিয়ে উপরে এবং নীচে নিয়ে যায়। সরঞ্জামগুলির একটি সাধারণ কাঠামো রয়েছে, এটি পরিচালনা এবং বজায় রাখা সহজ এবং শক্তিশালী অভিযোজনযোগ্যতা রয়েছে। এটি একটি গঠনকারী সরঞ্জাম যা অবাধ্য উত্পাদনে ব্যাপকভাবে ব্যবহৃত হয়। হাইড্রোলিক ইট প্রেস তরল শক্তি স্থানান্তরের মাধ্যমে স্ট্যাটিক চাপ তৈরি করে, মসৃণভাবে কাজ করে, দ্বি-পার্শ্বযুক্ত চাপ তৈরি করে এবং চাপ সামঞ্জস্য করা সহজ। এটি অবাধ্য পণ্য গঠন প্রক্রিয়ার প্রয়োজনীয়তা পূরণ করতে পারে এবং চাপা ইটের গুণমান নিশ্চিত করতে পারে। হাই-পারফরম্যান্স হাইড্রোলিক ইট প্রেসগুলিও ভ্যাকুয়াম ডিগাসিং ফাংশন দিয়ে সজ্জিত, যা বিভিন্ন ধরনের অবাধ্য পণ্য, যেমন বড় রূপান্তরকারী আস্তরণের ইট এবং কার্বন-সমৃদ্ধ বিশেষ পণ্য তৈরির জন্য উপযুক্ত। লিভার ইট প্রেস একটি নির্দিষ্ট ছাঁচে দ্বি-পার্শ্বযুক্ত চাপ সঞ্চালনের জন্য একটি যান্ত্রিক লিভার কাঠামো ব্যবহার করে। এর পাঞ্চ স্ট্রোকের মান ধ্রুবক, যা বিভিন্ন ধরনের অবাধ্য ইট তৈরির জন্য উপযুক্ত। এই ছাঁচনির্মাণ পদ্ধতিতে নমনীয় অপারেশন এবং উচ্চ উত্পাদন দক্ষতার সুবিধা রয়েছে এবং এটি অবাধ্য উপকরণের ক্ষেত্রে অপরিহার্য ছাঁচনির্মাণ প্রযুক্তিগুলির মধ্যে একটি।

আরও পড়ুন -

অবাধ্য ইট নিরোধক উত্পাদন প্রক্রিয়ার মূল পদক্ষেপ কি কি?

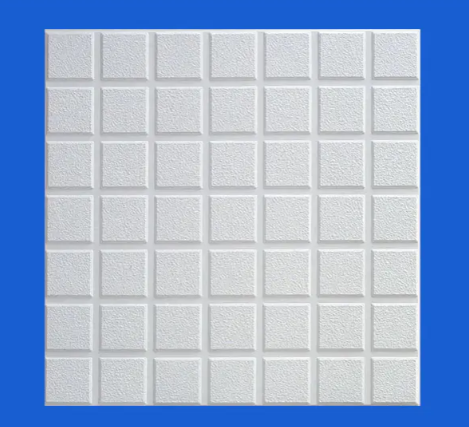

অবাধ্য ইট নিরোধক অত্যন্ত উচ্চ তাপমাত্রা পরিবেশের অধীনে কাঠামোগত স্থিতিশীলতা এবং তাপ নিরোধক কর্মক্ষমতা বজায় রাখতে পারে যে একটি মূল উপাদান. এগুলি ধাতুবিদ্যা, বিল্ডিং উপকরণ এবং রাসায়নিকের মতো অনেক শিল্প ক্ষেত্রে ব্যাপকভাবে ব্যবহৃত হয়। এর উত্পাদন প্রক্রিয়া জটিল এবং সূক্ষ্ম, এবং প্রতিটি লিঙ্ক সরাসরি চূড়ান্ত পণ্যের গুণমান এবং কর্মক্ষমতা প্রভাবিত করে। উৎপাদন প্রক্রিয়ায়, কাঁচামালের প্রস্তুতি এবং বাছাই হল প্রথম ধাপ। উচ্চ-মানের কাঁচামাল হল উচ্চ-মানের অন্তরক অবাধ্য ইট তৈরির ভিত্তি। প্রধান কাঁচামালের মধ্যে রয়েছে সিলিকা, অ্যালুমিনা এবং কাদামাটি। কাঁচামাল নির্বাচন প্রয়োজনীয় অবাধ্যতা এবং তাপ নিরোধক কর্মক্ষমতা উপর নির্ভর করে। তাদের অবশ্যই কঠোরভাবে বাছাই করা উচিত এবং অভিন্ন কণার আকার নিশ্চিত করার জন্য চূর্ণ করা উচিত, যা পরবর্তী প্রক্রিয়াকরণের জন্য সুবিধাজনক। বিশেষ করে সিলিসিয়াস ইনসুলেটিং রিফ্র্যাক্টরি ইটগুলির জন্য, পণ্যের চমৎকার কর্মক্ষমতা নিশ্চিত করতে SiO2 বিষয়বস্তু অবশ্যই 91% এর কম হবে না। এর পরে, পাউডার ফাইন গ্রাইন্ডিং এবং এগ্রিগেট স্ক্রীনিং হল মূল লিঙ্ক। বাছাই করা কাঁচামালগুলিকে বল মিল বা এয়ার ফ্লো মিলের মতো সরঞ্জামের সাহায্যে সূক্ষ্মভাবে ভূমিষ্ঠ করতে হবে যাতে কাঁচামালগুলিকে সূক্ষ্ম পাউডারে পিষে ফেলা যায়, যার ফলে কণাগুলির মধ্যে বন্ধন শক্তি বৃদ্ধি পায় এবং পণ্যের ঘনত্ব উন্নত হয়। একই সময়ে, একটি স্থিতিশীল কাঠামো গঠনের জন্য বিভিন্ন আকারের কণাগুলি পরবর্তী সূত্রে যুক্তিসঙ্গতভাবে মিলিত হতে পারে তা নিশ্চিত করার জন্য সমষ্টি (বৃহত্তর কণা) স্ক্রীন করা প্রয়োজন। উত্পাদন প্রক্রিয়াটি গঠন এবং অভিন্ন মিশ্রণ পর্যায়ে একটি গুরুত্বপূর্ণ লিঙ্কে প্রবেশ করে। এই পর্যায় চূড়ান্ত পণ্যের কর্মক্ষমতা নির্ধারণ করে। প্রয়োজনীয় অবাধ্যতা, তাপ নিরোধক কর্মক্ষমতা এবং গ্রাহকের নির্দিষ্ট প্রয়োজনীয়তার উপর ভিত্তি করে বিভিন্ন কাঁচামালের অনুপাত সঠিকভাবে গণনা করা হয়। উপাদানগুলি মিশ্রিত হওয়ার পরে, সমস্ত কাঁচামাল মিক্সারে সমানভাবে মিশ্রিত হয়। এই প্রক্রিয়াটির জন্য কাদার অভিন্নতা এবং প্লাস্টিকতা নিশ্চিত করার জন্য যোগ করা জলের পরিমাণ এবং মিশ্রণের সময় কঠোর নিয়ন্ত্রণ প্রয়োজন। ছাঁচনির্মাণ প্রক্রিয়া হল সমানভাবে মিশ্রিত কাদাকে পছন্দসই আকারের ফাঁকা জায়গায় রূপান্তর করার প্রক্রিয়া। গ্রাউটিং ছাঁচনির্মাণ, প্লাস্টিক ছাঁচনির্মাণ (এক্সট্রুশন ছাঁচনির্মাণ), এবং মেশিন প্রেসিং ছাঁচনির্মাণ সহ অবাধ্য ইটগুলিকে অন্তরক করার জন্য বিভিন্ন ছাঁচনির্মাণ পদ্ধতি রয়েছে। গ্রাউটিং ছাঁচনির্মাণ পাতলা দেয়ালের ফাঁপা পণ্যগুলির জন্য উপযুক্ত, যেমন থার্মোকল হাতা; প্লাস্টিকের ছাঁচনির্মাণ প্রায়ই টিউবের মতো ফাঁকা তৈরির জন্য ব্যবহৃত হয়; এবং মেশিন প্রেসিং ছাঁচনির্মাণ তার ঘন ফাঁকা কাঠামো, উচ্চ শক্তি এবং সহজ আকার নিয়ন্ত্রণের কারণে অবাধ্য উপকরণগুলির বর্তমান উত্পাদনে সর্বাধিক ব্যবহৃত ছাঁচনির্মাণ পদ্ধতিতে পরিণত হয়েছে। অতিরিক্ত আর্দ্রতা অপসারণ করতে এবং ফায়ারিং প্রক্রিয়া চলাকালীন আর্দ্রতার অত্যধিক বাষ্পীভবনের কারণে ফাটল রোধ করতে গঠিত ফাঁকাটি শুকানো দরকার। শুকনো ফাঁকা উচ্চ-তাপমাত্রা গুলি চালানোর জন্য ভাটিতে প্রবেশ করে। এই প্রক্রিয়া চলাকালীন, কাঁচামালের খনিজ উপাদানগুলি একটি স্থিতিশীল স্ফটিক কাঠামো গঠনের জন্য একাধিক শারীরিক এবং রাসায়নিক পরিবর্তনের মধ্য দিয়ে যায়, যা অন্তরক অবাধ্য ইটগুলিকে চমৎকার অগ্নি প্রতিরোধের এবং তাপ নিরোধক বৈশিষ্ট্য দেয়। ফায়ারিং তাপমাত্রা এবং সময়ের কঠোর নিয়ন্ত্রণ পণ্যের গুণমান এবং কর্মক্ষমতা নিশ্চিত করার মূল চাবিকাঠি। পরিশেষে, পৃষ্ঠের ত্রুটিগুলি এবং burrs অপসারণ করার জন্য ফায়ার ইনসুলেটিং অবাধ্য ইটগুলিকে পালিশ করতে হবে, যার ফলে পণ্যের নান্দনিকতা এবং কর্মক্ষমতা উন্নত হয়। সমাপ্ত পণ্যগুলি কঠোরভাবে ইটগুলি অপসারণ করার জন্য নির্বাচন করা হয় যা মানের মান পূরণ করে না, নিশ্চিত করে যে প্রতিটি অন্তরক অবাধ্য ইট পাঠানো শিল্পের মান এবং গ্রাহকের প্রয়োজনীয়তা পূরণ করে৷

আরও পড়ুন -

সিরামিক ফাইবার এবং পণ্যগুলির তাপ পরিবাহিতার সাথে কোন বিষয়গুলি সম্পর্কিত?

সিরামিক ফাইবার এবং পণ্য ধাতুবিদ্যা, মহাকাশ এবং রাসায়নিক শিল্পের মতো উচ্চ তাপমাত্রার ক্ষেত্রে তাদের ভালো তাপ নিরোধক বৈশিষ্ট্যের কারণে ব্যাপকভাবে ব্যবহৃত হয়। তাপ পরিবাহিতা উপকরণের তাপ পরিবাহিতা পরিমাপ করার জন্য একটি গুরুত্বপূর্ণ সূচক। সিরামিক ফাইবারগুলির নিম্ন তাপ পরিবাহিতা তাদের উচ্চ-তাপমাত্রার পরিবেশে তাপের ক্ষতি কার্যকরভাবে কমাতে দেয়, যার ফলে শক্তির দক্ষতা উন্নত হয়। 1. উপাদান রচনা সিরামিক ফাইবারগুলির তাপ পরিবাহিতা প্রথমে এর উপাদান গঠনের সাথে ঘনিষ্ঠভাবে সম্পর্কিত। সিরামিক ফাইবার সাধারণত অ্যালুমিনিয়াম, সিলিকন এবং জিরকোনিয়ামের মতো অজৈব পদার্থ দিয়ে গঠিত। বিভিন্ন উপাদানের অনুপাত সরাসরি উপাদানের মাইক্রোস্ট্রাকচার এবং তাপ পরিবাহিতাকে প্রভাবিত করে। উদাহরণস্বরূপ, উচ্চতর অ্যালুমিনিয়াম সামগ্রী সহ সিরামিক ফাইবারগুলির সাধারণত কম তাপ পরিবাহিতা থাকে কারণ অ্যালুমিনিয়াম যোগ করা উপাদানটির অন্তরক প্রভাবকে বাড়িয়ে তোলে। উপরন্তু, জিরকোনিয়াম ব্যবহার উচ্চ তাপমাত্রা প্রতিরোধের আরও উন্নতি করতে পারে এবং তাপ পরিবাহিতাকেও প্রভাবিত করতে পারে। 2. ফাইবার ব্যাস এবং গঠন সিরামিক ফাইবারের ব্যাস এবং গঠন তাপ পরিবাহিতার উপরও উল্লেখযোগ্য প্রভাব ফেলে। ফাইবার যত পাতলা হবে, তার পৃষ্ঠের ক্ষেত্রফল তত বড় হবে এবং আরও গ্যাস ইন্টারলেয়ার তৈরি করার ক্ষমতা। এই গ্যাস স্তরগুলি তাপের পরিবাহিতা কমাতে সাহায্য করে, যার ফলে তাপ পরিবাহিতা হ্রাস পায়। হার বিপরীতে, ঘন তন্তুগুলি কঠিনের মধ্য দিয়ে তাপের পরিবাহী পথ বাড়ায়, যার ফলে তাপ পরিবাহিতা বৃদ্ধি পায়। অতএব, তন্তুগুলির ব্যাস অপ্টিমাইজ করা তাদের তাপ নিরোধক বৈশিষ্ট্যগুলিকে উল্লেখযোগ্যভাবে উন্নত করতে পারে। 3. ঘনত্ব সিরামিক ফাইবারের ঘনত্ব সরাসরি এর তাপ পরিবাহিতাকে প্রভাবিত করে। কম ঘনত্বের সিরামিক ফাইবারে সাধারণত তাপ নিরোধক কর্মক্ষমতা ভালো থাকে, কারণ কম ঘনত্বের মানে আরও বেশি গ্যাস ইন্টারলেয়ার থাকে, যা তাপের সঞ্চালন কমাতে সাহায্য করে। বিপরীতভাবে, খুব বেশি ঘনত্বের ফলে তাপ পরিবাহিতা বৃদ্ধি পেতে পারে। উত্পাদন প্রক্রিয়া চলাকালীন, উপাদানটির তাপ পরিবাহিতা কার্যকরভাবে এর ঘনত্ব সামঞ্জস্য করে নিয়ন্ত্রণ করা যেতে পারে। 4. তাপমাত্রা সিরামিক ফাইবারগুলির তাপ পরিবাহিতাতেও তাপমাত্রার একটি গুরুত্বপূর্ণ প্রভাব রয়েছে। তাপমাত্রা বৃদ্ধির সাথে সাথে উপাদানটির তাপ পরিবাহিতা বৃদ্ধি পায়। এটি উচ্চ তাপমাত্রায় পরমাণু এবং অণুর বর্ধিত চলাচলের কারণে, যা তাপ সঞ্চালনকে উৎসাহিত করে। অতএব, উচ্চ-তাপমাত্রার অ্যাপ্লিকেশনগুলিতে, প্রকৃত অপারেটিং তাপমাত্রায় সিরামিক ফাইবারগুলির তাপ পরিবাহিতা পরিবর্তনগুলি একটি নির্দিষ্ট পরিবেশে তাদের তাপ নিরোধক প্রভাব নিশ্চিত করার জন্য বিবেচনা করা প্রয়োজন। 5. আর্দ্রতা কন্টেন্ট সিরামিক ফাইবারের আর্দ্রতাও তাপ পরিবাহিতার উপর উল্লেখযোগ্য প্রভাব ফেলে। আর্দ্রতার উপস্থিতি বাষ্পীভবন বা তাপ পরিবাহনের মাধ্যমে তাপ পরিবাহিতা বৃদ্ধি করবে, বিশেষ করে উচ্চ আর্দ্রতা সহ পরিবেশে। সিরামিক ফাইবারের কম তাপ পরিবাহিতা বজায় রাখার জন্য, এটির আর্দ্রতার পরিমাণ যতটা সম্ভব নিয়ন্ত্রণ করা প্রয়োজন যাতে অতিরিক্ত আর্দ্রতা এটির তাপ নিরোধক কার্যকারিতাকে প্রভাবিত করে না। 6. উত্পাদন প্রক্রিয়া সিরামিক ফাইবারগুলির উত্পাদন প্রক্রিয়া তাদের তাপ পরিবাহিতাকেও প্রভাবিত করে এবং বিভিন্ন ছাঁচনির্মাণ এবং সিন্টারিং কৌশলগুলির ব্যবহার উপাদানের মাইক্রোস্ট্রাকচারে পার্থক্য সৃষ্টি করতে পারে, যার ফলে তাপ পরিবাহিতা প্রভাবিত হয়। যুক্তিসঙ্গত প্রক্রিয়া পরামিতি কার্যকরভাবে ফাইবারের তাপ নিরোধক কর্মক্ষমতা উন্নত করতে পারে এবং তাপ পরিবাহিতা কমাতে পারে।

আরও পড়ুন -

কেন ক্যালসিয়াম সিলিকন প্লেট ক্ষয় প্রতিরোধী?

ক্যালসিয়াম সিলিকন প্লেট ধাতুবিদ্যা, রাসায়নিক শিল্প, নির্মাণ এবং অন্যান্য ক্ষেত্রে ব্যাপকভাবে ব্যবহৃত একটি গুরুত্বপূর্ণ উপাদান। এর ভালো ক্ষয় প্রতিরোধ ক্ষমতা এটিকে অনেক কঠোর পরিবেশে ভালো পারফর্ম করে। নিচে আলোচনা করা হবে কেন ক্যালসিয়াম সিলিকন প্লেটের উপাদানের গঠন, শারীরিক বৈশিষ্ট্য, প্রয়োগের পরিবেশ এবং পৃষ্ঠের চিকিত্সার মতো একাধিক দিক থেকে ভাল জারা প্রতিরোধ ক্ষমতা রয়েছে। 1. উপাদান রচনা ক্যালসিয়াম সিলিকন প্লেট প্রধানত দুটি উপাদানের সমন্বয়ে গঠিত: ক্যালসিয়াম (Ca) এবং সিলিকন (Si)। ক্যালসিয়ামের সংকর ধাতুতে একটি শক্তিশালী হ্রাসকারী বৈশিষ্ট্য রয়েছে এবং এটি কার্যকরভাবে অক্সিজেন এবং সালফারের মতো ক্ষয়কারী উপাদানগুলির সাথে স্থিতিশীল ক্যালসিফিকেশন তৈরি করতে পারে, যার ফলে স্তরটিকে ক্ষয় থেকে রক্ষা করে। সিলিকন কেবলমাত্র খাদের শক্তি এবং পরিধান প্রতিরোধের উন্নতি করে না, তবে জারা প্রতিরোধে অবদান রাখে। দুটির সংমিশ্রণ ক্যালসিয়াম সিলিকন প্লেটকে একটি ক্ষয়কারী পরিবেশে একটি প্রতিরক্ষামূলক অক্সাইড ফিল্ম তৈরি করতে সক্ষম করে, এর ক্ষয় প্রতিরোধ ক্ষমতাকে আরও উন্নত করে। 2. ভৌত বৈশিষ্ট্য ক্যালসিয়াম সিলিকন প্লেটের ভৌত বৈশিষ্ট্যগুলিও এর ভাল জারা প্রতিরোধে অবদান রাখে। খাদ উচ্চ তাপমাত্রায় স্থিতিশীল কর্মক্ষমতা বজায় রাখতে পারে এবং বিভিন্ন রাসায়নিক মিডিয়ার ক্ষয় প্রতিরোধ করতে পারে। এর ভাল তাপ পরিবাহিতা এবং বৈদ্যুতিক পরিবাহিতা এটিকে উচ্চ তাপমাত্রা বা উচ্চ বর্তমান পরিবেশে ভাল কার্য সম্পাদন করতে সক্ষম করে। এছাড়াও, ক্যালসিয়াম সিলিকন অ্যালয় প্লেটের কম প্রসারণ সহগ তাপমাত্রা পরিবর্তনের সময় এটি বিকৃত হওয়ার সম্ভাবনা কম করে তোলে, চাপের কারণে উপাদানের ক্ষতি হ্রাস করে, যার ফলে ক্ষয়ের ঝুঁকি হ্রাস পায়। 3. আবেদন পরিবেশ ক্যালসিয়াম সিলিকন অ্যালয় প্লেট সাধারণত রাসায়নিক সরঞ্জাম, ধাতব চুল্লি এবং উচ্চ-তাপমাত্রার চুল্লিতে ব্যবহৃত হয়, যা প্রায়শই উচ্চ তাপমাত্রা, উচ্চ আর্দ্রতা এবং ক্ষয়কারী গ্যাসের সাথে থাকে। এর ভাল জারা প্রতিরোধ ক্ষমতা ক্যালসিয়াম সিলিকন অ্যালয় প্লেটকে চরম পরিবেশে দীর্ঘ সময়ের জন্য স্থিরভাবে কাজ করতে সক্ষম করে, উপকরণগুলির রক্ষণাবেক্ষণ এবং প্রতিস্থাপনের ফ্রিকোয়েন্সি হ্রাস করে এবং অপারেটিং খরচ হ্রাস করে। পেট্রোকেমিক্যাল, ফার্মাসিউটিক্যাল, ফুড প্রসেসিং এবং অন্যান্য শিল্পে, নিরাপদ উৎপাদন নিশ্চিত করতে ক্যালসিয়াম সিলিকন অ্যালয় প্লেট স্টোরেজ ট্যাঙ্ক, পাইপলাইন এবং চুল্লি তৈরিতে ব্যাপকভাবে ব্যবহৃত হয়। 4. পৃষ্ঠ চিকিত্সা ক্যালসিয়াম সিলিকন অ্যালয় প্লেটের পৃষ্ঠের চিকিত্সা প্রক্রিয়াটি এর জারা প্রতিরোধেরও উল্লেখযোগ্যভাবে উন্নতি করে। সাধারণ চিকিত্সা পদ্ধতির মধ্যে রয়েছে স্প্রে করা, হট ডিপ প্লেটিং এবং ইলেক্ট্রোপ্লেটিং। এই পৃষ্ঠের চিকিত্সাগুলি খাদ প্লেটের পৃষ্ঠে একটি প্রতিরক্ষামূলক ফিল্ম তৈরি করতে পারে, কার্যকরভাবে ক্ষয়কারী মিডিয়ার অনুপ্রবেশকে ব্লক করে। উদাহরণস্বরূপ, হট ডিপ গ্যালভানাইজিং প্রযুক্তি ক্যালসিয়াম সিলিকন অ্যালয় প্লেটের উপরিভাগে একটি দস্তা স্তর তৈরি করতে পারে যাতে এর ক্ষয় প্রতিরোধ ক্ষমতা বাড়ানো যায়। এইভাবে, ক্যালসিয়াম সিলিকন খাদ প্লেটের পরিষেবা জীবন বাড়ানো হয় এবং রক্ষণাবেক্ষণ খরচ উল্লেখযোগ্যভাবে হ্রাস পায়। ক্যালসিয়াম সিলিকন অ্যালয় প্লেটের ভাল জারা প্রতিরোধ ক্ষমতা তার অনন্য উপাদান গঠন, ভাল শারীরিক বৈশিষ্ট্য, উপযুক্ত প্রয়োগ পরিবেশ এবং কার্যকর পৃষ্ঠ চিকিত্সা প্রযুক্তি থেকে আসে। ক্যালসিয়াম সিলিকন অ্যালয় প্লেটকে বিভিন্ন কঠোর পরিস্থিতিতে স্থিতিশীল কর্মক্ষমতা বজায় রাখতে এবং বিভিন্ন ক্ষেত্রে ব্যাপকভাবে ব্যবহার করতে সক্ষম করতে এই কারণগুলি একসাথে কাজ করে। বিজ্ঞান ও প্রযুক্তির অগ্রগতির সাথে, ক্যালসিয়াম সিলিকন অ্যালয় প্লেটের উত্পাদন প্রক্রিয়া এবং প্রয়োগ প্রযুক্তি উন্নত হতে থাকবে, এবং এর জারা প্রতিরোধ ক্ষমতা উন্নত হতে থাকবে, যা শিল্প ও নির্মাণ ক্ষেত্রের জন্য আরও নির্ভরযোগ্য উপাদান পছন্দ প্রদান করবে।

আরও পড়ুন -

মনোলিথিক রিফ্র্যাক্টরিগুলির স্থায়িত্বের উপর নির্মাণ প্রযুক্তির প্রভাব কী?

মনোলিথিক অবাধ্য উচ্চ-তাপমাত্রার শিল্প সরঞ্জামগুলিতে একটি গুরুত্বপূর্ণ ভূমিকা পালন করে এবং তাদের নির্মাণ প্রযুক্তি উপাদানটির স্থিতিশীলতা এবং পরিষেবা জীবনের উপর সরাসরি প্রভাব ফেলে। যুক্তিসঙ্গত নির্মাণ পদ্ধতি নিশ্চিত করতে পারে যে মনোমার অবাধ্য উপাদান ব্যবহারিক প্রয়োগে সর্বোত্তম কর্মক্ষমতা অর্জন করে, যখন অনুপযুক্ত নির্মাণ প্রযুক্তি ফাটল, পিলিং এবং অন্যান্য সমস্যার কারণ হতে পারে, এইভাবে সামগ্রিক স্থিতিশীলতাকে প্রভাবিত করে। 1. উপাদান প্রস্তুতি নির্মাণের আগে মনোমার অবাধ্য উপকরণের প্রস্তুতি অত্যন্ত গুরুত্বপূর্ণ। এটি প্রথমে কাঁচামালের গুণমান এবং অনুপাত নিশ্চিত করার ভিত্তি। উপাদানের অভিন্নতা: নির্মাণের আগে, স্থানীয় কার্যক্ষমতার ঘাটতি এড়াতে উপাদানগুলি সমানভাবে বিতরণ করা হয়েছে তা নিশ্চিত করার জন্য মনোমার অবাধ্য উপাদানগুলিকে সম্পূর্ণরূপে মিশ্রিত করতে হবে। আর্দ্রতা নিয়ন্ত্রণ: ব্যবহারের সময় আর্দ্রতা সংযোজন কঠোরভাবে নিয়ন্ত্রণ করা উচিত। খুব বেশি বা খুব কম আর্দ্রতা উপাদানের কর্মক্ষমতা এবং নিরাময় প্রভাবকে প্রভাবিত করবে। 2. নির্মাণ পদ্ধতি মনোমার অবাধ্য উপকরণ নির্মাণ পদ্ধতি সরাসরি এর স্থায়িত্ব প্রভাবিত করে। সাধারণ নির্মাণ পদ্ধতির মধ্যে রয়েছে ঢালা, স্প্রে করা এবং ঢালাই। ঢালা প্রক্রিয়া: ঢালা প্রক্রিয়া চলাকালীন, শূন্যতা বা বুদবুদ এড়াতে উপাদানটি দ্রুত এবং সমানভাবে সরঞ্জামে পূর্ণ হয় তা নিশ্চিত করা প্রয়োজন। এই ত্রুটিগুলি উপাদানের শক্তি এবং তাপ নিরোধক কর্মক্ষমতা হ্রাস করবে। স্প্রে করার প্রক্রিয়া: স্প্রে বন্দুকের চলন্ত গতি এবং স্প্রে করার কোণ অবশ্যই স্প্রে করার সময় নিশ্চিত করতে হবে যাতে আবরণের সমান বেধ পাওয়া যায়। অসম স্প্রে স্থানীয় দুর্বলতা সৃষ্টি করতে পারে, এইভাবে অবাধ্য কর্মক্ষমতা প্রভাবিত করে। ঢালাই প্রক্রিয়া: ঢালাই প্রক্রিয়া চলাকালীন, ছাঁচের নকশা এবং পৃষ্ঠের চিকিত্সার দিকে মনোযোগ দেওয়া উচিত যাতে ধ্বংস করার সময় ক্ষতি হ্রাস করা যায় এবং অবাধ্য উপাদানের অখণ্ডতা নিশ্চিত করা যায়। III. নিরাময় এবং শুকানোর নির্মাণ সমাপ্ত হওয়ার পর, মনোলিথিক রিফ্র্যাক্টরিগুলির স্থায়িত্ব নিশ্চিত করার জন্য নিরাময় এবং শুকানো মূল পদক্ষেপ। নিরাময় সময়: নিরাময় সময় যুক্তিসঙ্গতভাবে উপাদানের বৈশিষ্ট্য অনুযায়ী সাজানো উচিত। খুব কম নিরাময় সময় অপর্যাপ্ত উপাদান শক্তির দিকে পরিচালিত করতে পারে, এবং খুব বেশি সময় নিরাময় সময় সংকোচন এবং ফাটল সৃষ্টি করতে পারে। তাপমাত্রা এবং আর্দ্রতা নিয়ন্ত্রণ: নিরাময় এবং শুকানোর পরিবেশের তাপমাত্রা এবং আর্দ্রতা উপাদানটির স্থিতিশীলতার জন্য অত্যন্ত গুরুত্বপূর্ণ। একটি উচ্চ তাপমাত্রা এবং কম আর্দ্রতার পরিবেশ নিরাময়কে ত্বরান্বিত করতে সহায়তা করে, তবে খুব দ্রুত শুকানোর ফলে ফাটল দেখা দিতে পারে। তাই পরিবেশ পরিস্থিতি নিয়ন্ত্রণে যথাযথ ব্যবস্থা নিতে হবে। IV নির্মাণের সময় পর্যবেক্ষণ নির্মাণ প্রক্রিয়া চলাকালীন, রিয়েল-টাইম পর্যবেক্ষণ কার্যকরভাবে সম্ভাব্য সমস্যাগুলি এড়াতে পারে। কারিগরি প্রশিক্ষণ: নির্মাণ কর্মীদের পেশাদার প্রশিক্ষণ, মাস্টার নির্মাণ কৌশল এবং উপাদান বৈশিষ্ট্য সহ করা উচিত এবং অনুপযুক্ত অপারেশনের কারণে সৃষ্ট সমস্যাগুলি হ্রাস করা উচিত। গুণমান পরিদর্শন: নির্মাণের পরে, প্রয়োজনীয় মানের পরিদর্শন করা উচিত যাতে তারা ডিজাইনের প্রয়োজনীয়তাগুলি পূরণ করে, যাতে সময়মতো সমস্যাগুলি সনাক্ত এবং মেরামত করা যায়। নির্মাণ প্রক্রিয়া মনোলিথিক রিফ্র্যাক্টরিগুলির স্থায়িত্বের ক্ষেত্রে একটি গুরুত্বপূর্ণ ভূমিকা পালন করে। উপাদান প্রস্তুতি, নির্মাণ পদ্ধতি, নিরাময় এবং শুকানোর প্রক্রিয়া, এবং পরে রক্ষণাবেক্ষণ ব্যবস্থাপনা তাদের কার্যকারিতা এবং নির্ভরযোগ্যতা প্রভাবিত করে। বৈজ্ঞানিক এবং যুক্তিসঙ্গত নির্মাণ প্রক্রিয়ার মাধ্যমে, একচেটিয়া অবাধ্য উপকরণগুলির স্থায়িত্ব উন্নত করা যেতে পারে, তাদের পরিষেবা জীবন বাড়ানো যেতে পারে এবং তারা উচ্চ-তাপমাত্রার শিল্প অ্যাপ্লিকেশনগুলিতে আরও বেশি ভূমিকা পালন করতে পারে। এই লক্ষ্য অর্জনের জন্য, নির্মাণ কর্মীদের চরম অবস্থার মধ্যে একচেটিয়া অবাধ্য উপকরণগুলির নির্ভরযোগ্যতা এবং নিরাপত্তা নিশ্চিত করতে নির্মাণ প্রক্রিয়ার প্রতিটি লিঙ্ককে সম্পূর্ণরূপে বুঝতে হবে৷

আরও পড়ুন -

অন্তরক অবাধ্য ইটগুলির তাপ নিরোধক কর্মক্ষমতার সাথে কোন বিষয়গুলি সম্পর্কিত?

অবাধ্য ইট অন্তরক উচ্চ-তাপমাত্রার শিল্প অ্যাপ্লিকেশনগুলিতে একটি গুরুত্বপূর্ণ ভূমিকা পালন করে, বিশেষত চুল্লি এবং তাপ চিকিত্সা সরঞ্জামগুলিতে। এই ইটগুলির প্রধান কাজ হল তাপ ক্ষতি কমাতে এবং শক্তির দক্ষতা উন্নত করতে ভাল তাপ নিরোধক প্রদান করা। যাইহোক, অবাধ্য ইটের তাপ নিরোধক কর্মক্ষমতা স্থির নয়, কিন্তু অনেক কারণ দ্বারা প্রভাবিত হয়। 1. উপাদান রচনা অবাধ্য ইটের তাপ নিরোধক কর্মক্ষমতা এর উপাদান গঠনের সাথে ঘনিষ্ঠভাবে সম্পর্কিত। সাধারণ অন্তরক উপকরণ নিম্নরূপ। লাইটওয়েট রিফ্র্যাক্টরি ম্যাটেরিয়ালস: লাইটওয়েট রিফ্র্যাক্টরি ম্যাটেরিয়াল ব্যবহার করুন যেমন প্রসারিত কাদামাটি বা ফোম সিরামিক, যার কম তাপ পরিবাহিতা রয়েছে, যার ফলে তাপ পরিবাহিতা কার্যকরভাবে হ্রাস পায়। ফাইবার সামগ্রী: অবাধ্য ইটগুলিকে অন্তরক করার জন্য ফাইবার সামগ্রী (যেমন সিরামিক ফাইবার বা অ্যালুমিনিয়াম সিলিকেট ফাইবার) যুক্ত করা তাদের তাপ নিরোধক কার্যকারিতা আরও উন্নত করতে পারে এবং সামগ্রিক ঘনত্ব কমাতে পারে। ছিদ্র কাঠামো: ইটের দেহের ছিদ্র কাঠামো এর তাপ নিরোধক কার্যকারিতাকেও প্রভাবিত করবে। ছিদ্রের উপস্থিতি তাপের পরিবাহিতা কমাতে পারে এবং একটি নিরোধক স্তর তৈরি করতে পারে। 2. ইটের ঘনত্ব ইটের ঘনত্ব একটি গুরুত্বপূর্ণ কারণ যা তাপ নিরোধক কর্মক্ষমতা প্রভাবিত করে। সাধারণভাবে বলতে গেলে, ঘনত্ব যত কম হবে, তাপ পরিবাহিতা তত কম হবে, যা তাপ নিরোধক প্রভাব বাড়ায়। কারণ নিম্ন-ঘনত্বের ইটগুলিতে আরও ছিদ্র থাকে, যা কার্যকরভাবে তাপ সঞ্চালন প্রতিরোধ করতে পারে। যাইহোক, খুব কম ঘনত্ব ইটের শক্তিকে প্রভাবিত করতে পারে, তাই ডিজাইন করার সময় তাপ নিরোধক এবং যান্ত্রিক বৈশিষ্ট্যগুলির মধ্যে একটি ভারসাম্য খুঁজে বের করা প্রয়োজন। 3. তাপমাত্রা পরিসীমা অবাধ্য ইটের তাপ নিরোধক কর্মক্ষমতা বিভিন্ন তাপমাত্রায় পরিবর্তিত হবে। সাধারণভাবে বলতে গেলে, উচ্চ তাপমাত্রায়, ইটের তাপ পরিবাহিতা বৃদ্ধি পাবে এবং তাপ নিরোধক কর্মক্ষমতা হ্রাস পেতে পারে। অতএব, অন্তরক অবাধ্য ইট ডিজাইন করার সময়, প্রকৃত কাজের তাপমাত্রায় তাদের কর্মক্ষমতা বিবেচনা করা প্রয়োজন। 4. ইটের পুরুত্ব ইটের বেধ সরাসরি এর তাপ নিরোধক ক্ষমতাকে প্রভাবিত করে। মোটা নিরোধক ইটগুলির সাধারণত ভাল তাপ নিরোধক কার্যকারিতা থাকে কারণ তাপকে অন্য দিকে সঞ্চালনের জন্য একটি ঘন উপাদান স্তরের মধ্য দিয়ে যেতে হয়। যাইহোক, খুব পুরু একটি ইট ওজন এবং নির্মাণের অসুবিধা বাড়াবে, তাই ইটের বেধ নির্বাচন করার সময়, প্রকৃত প্রয়োগের প্রয়োজনীয়তাগুলি ব্যাপকভাবে বিবেচনা করা প্রয়োজন। 5. নির্মাণ গুণমান অবাধ্য ইটের তাপ নিরোধক কর্মক্ষমতার উপর নির্মাণের গুণমানও উল্লেখযোগ্য প্রভাব ফেলে। ইটের মধ্যে ফাঁক এবং জয়েন্টগুলির অনুপযুক্ত চিকিত্সা তাপ ফুটো হতে পারে। অতএব, সঠিক নির্মাণ পদ্ধতি এবং ভাল সিলিং ইটের দক্ষ নিরোধক নিশ্চিত করার মূল চাবিকাঠি। 6. পরিবেশগত কারণ বাহ্যিক পরিবেশ অবাধ্য ইটের তাপ নিরোধক কর্মক্ষমতাকেও প্রভাবিত করবে। উদাহরণস্বরূপ, পরিবেষ্টিত বায়ু প্রবাহ, আর্দ্রতা এবং বায়ুচাপের মতো কারণগুলি ইটের তাপ পরিবাহিতাকে প্রভাবিত করতে পারে। কিছু অ্যাপ্লিকেশনে, বাহ্যিক তাপীয় বিকিরণ ইটের তাপ নিরোধক প্রভাবকেও প্রভাবিত করবে, তাই নকশার সময় পরিবেশের ব্যাপক প্রভাব বিবেচনা করা উচিত। 7. সেবা জীবন পরিষেবার সময় বাড়ানোর সাথে, অবাধ্য ইটগুলির নিরোধক কর্মক্ষমতা ধীরে ধীরে হ্রাস পেতে পারে, বিশেষ করে উচ্চ তাপমাত্রা এবং ক্ষয়কারী পরিবেশে। বার্ধক্য, তাপীয় ক্লান্তি এবং রাসায়নিক ক্ষয় ইটের গঠনে পরিবর্তন আনতে পারে, যার ফলে তাপ নিরোধক কর্মক্ষমতা প্রভাবিত হয়। অতএব, নিয়মিত পরিদর্শন এবং বার্ধক্য নিরোধক ইট প্রতিস্থাপন সিস্টেমের কার্যকারিতা বজায় রাখার জন্য গুরুত্বপূর্ণ ব্যবস্থা।

আরও পড়ুন -

অনির্দিষ্ট অবাধ্য কাস্টেবলের তাপীয় শক প্রতিরোধের উপর কোন কারণগুলি প্রভাব ফেলে?

অনির্দিষ্ট অবাধ্য কাস্টেবল একটি অবাধ্য উপাদান যা সাধারণত উচ্চ-তাপমাত্রার শিল্পে ব্যবহৃত হয়। এটির শক্তিশালী প্লাস্টিকতা রয়েছে এবং বিভিন্ন অ্যাপ্লিকেশন পরিবেশ অনুযায়ী সামঞ্জস্য করা যেতে পারে। এই উপাদানটি প্রধানত ইস্পাত, কাচ, সিমেন্ট, পেট্রোকেমিক্যাল এবং অন্যান্য ক্ষেত্রে ব্যবহৃত হয় এবং উচ্চ-তাপমাত্রার সরঞ্জামগুলিতে একটি প্রতিরক্ষামূলক আস্তরণের ভূমিকা পালন করে। তাপীয় শক প্রতিরোধ এই উপাদানের একটি গুরুত্বপূর্ণ বৈশিষ্ট্য, যা নির্ধারণ করে যে এটি চরম তাপমাত্রার ওঠানামার অধীনে কাঠামোগত স্থিতিশীলতা বজায় রাখতে পারে কিনা। নিম্নলিখিতগুলি অনির্দিষ্ট অবাধ্য কাস্টেবলের তাপীয় শক প্রতিরোধকে প্রভাবিত করে এমন প্রধান কারণগুলির বিস্তারিত পরিচয় দেবে। 1. উপকরণ রচনা অনির্দিষ্ট অবাধ্য কাস্টেবলের তাপীয় শক প্রতিরোধ ক্ষমতা মূলত এর উপাদানগুলির গঠনের উপর নির্ভর করে। সাধারণ উপাদানগুলির মধ্যে অবাধ্য সমষ্টি, বাইন্ডার এবং সংযোজন অন্তর্ভুক্ত। অবাধ্য সমষ্টি: উচ্চ-অ্যালুমিনা বক্সাইট এবং ম্যাগনেসিয়ার মতো উপাদানগুলি উপাদানের উচ্চ-তাপমাত্রার শক্তি বাড়াতে পারে। সামগ্রিক কণার আকার বন্টন এবং আকৃতি এবং উপাদানের তাপীয় সম্প্রসারণ সহগ তাপীয় শক প্রতিরোধকে প্রভাবিত করবে। সাধারণভাবে বলতে গেলে, সূক্ষ্ম দানাদার সমষ্টিগুলি একটি ঘন কাঠামো তৈরি করার সম্ভাবনা বেশি, যার ফলে তাপীয় শক প্রতিরোধের উন্নতি হয়। বাইন্ডার: উচ্চ অ্যালুমিনা সিমেন্ট বা পলিমার একটি সাধারণ বাইন্ডার। বাইন্ডার অবাধ্য উপকরণগুলিতে বন্ধন এবং কাঠামোগত সহায়তার ভূমিকা পালন করে, তবে বিভিন্ন ধরণের বাইন্ডারের তাপীয় শক প্রতিরোধের উপর বিভিন্ন প্রভাব রয়েছে। উত্তম বাইন্ডারগুলি কার্যকরভাবে তাপ সম্প্রসারণ চাপ প্রতিরোধ করতে পারে যখন তাপমাত্রা পরিবর্তন হয়, যার ফলে ফাটল গঠন রোধ হয়। সংযোজন: সিলিকা পাউডার এবং অ্যালুমিনার মতো ট্রেস উপাদান যোগ করে, উপাদানটির ঘনত্ব এবং স্থায়িত্ব বাড়ানো যেতে পারে। এই সংযোজনগুলি উপাদানের অভ্যন্তরে তাপীয় চাপ কমাতে সাহায্য করতে পারে এবং তাপমাত্রা পরিবর্তন হলে উপাদান ক্র্যাকিংয়ের ঝুঁকি কমাতে পারে। 2. তাপীয় সম্প্রসারণ সহগ উপাদানের তাপীয় প্রসারণ সহগ তাপমাত্রা পরিবর্তনের অধীনে এর মাত্রিক পরিবর্তনের মাত্রা সরাসরি নির্ধারণ করে। যদি উপাদানটির তাপীয় প্রসারণ সহগ খুব বড় হয়, তবে তাপমাত্রা তীব্রভাবে পরিবর্তিত হলে আয়তনের প্রসারণ বা সংকোচনের কারণে এটি ক্র্যাক করা সহজ। অনির্দিষ্ট অবাধ্য কাস্টেবলের তাপীয় শক প্রতিরোধের জন্য উপকরণগুলির মধ্যে তাপীয় প্রসারণ সহগগুলির মিল বিবেচনা করা প্রয়োজন। যৌক্তিকভাবে বিভিন্ন অবাধ্য উপাদান উপাদান নির্বাচন করে এবং প্রতিটি উপাদানের তাপ সম্প্রসারণ সহগ অপ্টিমাইজ করে, বিভিন্ন উপকরণের মধ্যে চাপ কার্যকরভাবে হ্রাস করা যেতে পারে, যার ফলে সামগ্রিক তাপীয় শক প্রতিরোধের উন্নতি হয়। 3. উপকরণের ঘনত্ব অনির্দিষ্ট অবাধ্য কাস্টেবলের ঘনত্ব আরেকটি গুরুত্বপূর্ণ কারণ যা সরাসরি এর তাপীয় শক প্রতিরোধকে প্রভাবিত করে। উচ্চ-ঘনত্বের উপকরণগুলি ছিদ্রের উপস্থিতি কমাতে পারে, উপাদানটিকে উচ্চ তাপমাত্রা এবং দ্রুত শীতল এবং গরম করার পরিবেশে ক্র্যাকিংয়ের জন্য আরও প্রতিরোধী করে তোলে। নিম্ন ছিদ্র: ছিদ্রগুলি উপাদানের দুর্বল বিন্দু এবং স্ট্রেস ঘনত্বের বিন্দুতে পরিণত হতে পারে। যখন তাপমাত্রা দ্রুত পরিবর্তিত হয়, তখন ছিদ্রের চারপাশে চাপ বড় হয়, যা ফাটল সৃষ্টি করতে পারে। অতএব, উপাদানের ঘনত্ব নিয়ন্ত্রণ করা ছিদ্র এবং ফাটলগুলির উপস্থিতি হ্রাস করে তাপীয় শক প্রতিরোধের উল্লেখযোগ্যভাবে উন্নতি করতে পারে। কাঠামোগত ঘনত্ব: নির্মাণ প্রক্রিয়া চলাকালীন, উপযুক্ত কম্পন চিকিত্সা এবং ছাঁচনির্মাণ প্রযুক্তি উপাদানের গঠনকে আরও ঘন করে তুলতে পারে, ভিতরে শূন্যতার উপস্থিতি এড়াতে পারে এবং এইভাবে তাপীয় শক প্রতিরোধের উন্নতি করতে পারে। 4. তাপীয় শক চক্রের সংখ্যা উপাদানটি ব্যবহারের সময় একাধিক তাপীয় শক চক্রের মধ্য দিয়ে যাবে, অর্থাৎ, তাপমাত্রা উচ্চ তাপমাত্রা থেকে নিম্ন তাপমাত্রায় নামতে থাকে এবং তারপরে নিম্ন তাপমাত্রা থেকে উচ্চ তাপমাত্রায় বৃদ্ধি পায়। তাপীয় শক চক্রের সংখ্যা এবং প্রশস্ততা তাপীয় শক প্রতিরোধের উপর একটি গুরুত্বপূর্ণ প্রভাব ফেলে। কম সংখ্যক তাপীয় শক: একটি নির্দিষ্ট সংখ্যক তাপীয় শকের অধীনে, উপাদানটি স্পষ্ট ফাটল দেখাতে পারে না। যাইহোক, তাপীয় শকের সংখ্যা বৃদ্ধির সাথে সাথে উপাদানের মাইক্রোক্র্যাকগুলি ধীরে ধীরে প্রসারিত হবে, অবশেষে উপাদান ব্যর্থতার দিকে পরিচালিত করবে। অতএব, উচ্চ তাপমাত্রা এবং একাধিক তাপীয় শক চক্র সহ্য করতে পারে এমন উপকরণ নির্বাচন করা তাপীয় শক প্রতিরোধ ক্ষমতা উন্নত করার একটি গুরুত্বপূর্ণ উপায়। তাপীয় শক তাপমাত্রার পার্থক্য: যদি তাপমাত্রার পরিবর্তন খুব বেশি হয়, তাহলে উপাদানের অভ্যন্তরে তাপীয় চাপ তীব্রভাবে বৃদ্ধি পাবে, বিশেষ করে যখন পৃষ্ঠ এবং অভ্যন্তরীণ তাপমাত্রা অসম হয়, তাপীয় চাপ আরও স্পষ্ট হবে, যার ফলে ফাটল দেখা দেবে। অতএব, তাপমাত্রার পার্থক্যের কারণে সৃষ্ট চাপের ঘনত্ব কমাতে অনির্দিষ্ট অবাধ্য কাস্টেবলের ভাল তাপ পরিবাহিতা থাকা প্রয়োজন। 5. বন্ধন শক্তি একটি উপাদানের তাপীয় শক প্রতিরোধ এর অভ্যন্তরীণ কাঠামোর বন্ধন শক্তির সাথে ঘনিষ্ঠভাবে সম্পর্কিত। বন্ধন শক্তি যত বেশি হবে, বাহ্যিক তাপীয় চাপ মোকাবেলা করার সময় উপাদানটি ক্র্যাক হওয়ার সম্ভাবনা কম। উপাদানের শক্তি এবং দৃঢ়তা: অবাধ্য উপাদানগুলির নির্দিষ্ট শক্তি এবং দৃঢ়তা থাকা প্রয়োজন, বিশেষত উচ্চ তাপমাত্রার পরিবেশে। উপাদানের শক্তি অপর্যাপ্ত হলে, তাপীয় চাপ তার সহনশীলতার সীমা ছাড়িয়ে যেতে পারে, যার ফলে বস্তুগত ক্ষতি হতে পারে। ভাল দৃঢ়তা সহ উপাদানগুলি তাপীয় চাপের অংশ শোষণ করতে পারে এবং ফাটল বিস্তার রোধ করতে পারে। ইন্টারফেস বন্ধন: অনির্দিষ্ট অবাধ্য কাস্টেবলগুলি বিভিন্ন উপাদানের সমন্বয়ে গঠিত, তাই বিভিন্ন উপকরণের মধ্যে ইন্টারফেস বন্ধন শক্তি সামগ্রিক তাপীয় শক প্রতিরোধকেও প্রভাবিত করে। ইন্টারফেসে বন্ধন শক্তি অপর্যাপ্ত হলে, তাপমাত্রার ব্যাপক পরিবর্তন হলে উপাদানটি সহজেই বিচ্ছিন্ন বা পড়ে যেতে পারে৷

আরও পড়ুন -

ভারী উচ্চ অ্যালুমিনিয়াম ইটের তাপীয় স্থিতিশীলতাকে কোন কারণগুলি প্রভাবিত করে?

ভারী উচ্চ অ্যালুমিনিয়াম ইট প্রধান উপাদান হিসাবে অ্যালুমিনা সহ একটি অবাধ্য উপাদান। এটি ধাতুবিদ্যা, রাসায়নিক শিল্প এবং কাচের মতো উচ্চ-তাপমাত্রার শিল্পে ব্যাপকভাবে ব্যবহৃত হয়। এর তাপীয় স্থিতিশীলতা সরাসরি এর পরিষেবা জীবন এবং কঠোর পরিবেশের সাথে মানিয়ে নেওয়ার ক্ষমতাকে প্রভাবিত করে। তাপীয় স্থিতিশীলতা বলতে বোঝায় উচ্চ তাপমাত্রায় পদার্থের ভৌত, রাসায়নিক এবং যান্ত্রিক বৈশিষ্ট্য বজায় রাখার ক্ষমতা, বিশেষ করে তাপমাত্রার তীব্র পরিবর্তন হলে এটি ক্র্যাকিং, বিকৃতি বা ক্ষতি এড়াতে পারে কিনা। 1. অ্যালুমিনা সামগ্রী ভারী উচ্চ অ্যালুমিনিয়াম ইটের প্রধান উপাদান হল অ্যালুমিনা (Al₂O₃)। এটির বিষয়বস্তু যত বেশি হবে, ইটের উচ্চ তাপমাত্রা প্রতিরোধ এবং তাপীয় স্থিতিশীলতা তত ভাল। অ্যালুমিনার উচ্চ গলনাঙ্ক (2000°C এর বেশি) উচ্চ-অ্যালুমিনা ইটগুলিকে অত্যন্ত উচ্চ তাপমাত্রার পরিবেশে স্থিতিশীল থাকতে সক্ষম করে। অ্যালুমিনার নিম্ন তাপীয় সম্প্রসারণ সহগ উচ্চ তাপমাত্রায় এর আয়তন কম পরিবর্তন করে, তাপমাত্রা পরিবর্তনের কারণে তাপীয় চাপ কমায়। অ্যালুমিনার পরিমাণ কম হলে, ইটের অবাধ্যতা এবং তাপীয় শক প্রতিরোধ ক্ষমতা সেই অনুযায়ী হ্রাস পাবে। অতএব, উচ্চ অ্যালুমিনা সামগ্রী নিশ্চিত করা উচ্চ-অ্যালুমিনা ইটের তাপীয় স্থিতিশীলতা উন্নত করার মূল চাবিকাঠি। 2. স্ফটিক গঠন ভারী উচ্চ অ্যালুমিনিয়াম ইটের মাইক্রোস্কোপিক স্ফটিক কাঠামো তার তাপীয় স্থিতিশীলতায় একটি গুরুত্বপূর্ণ ভূমিকা পালন করে। উচ্চ-তাপমাত্রা সিন্টারিংয়ের সময় অ্যালুমিনা এবং অন্যান্য খনিজগুলি একটি ঘন স্ফটিক কাঠামো তৈরি করে, যা তাপমাত্রার পরিবর্তনের কারণে সৃষ্ট চাপকে ছড়িয়ে দিতে পারে এবং ইটের ভিতরে ফাটলের ঝুঁকি কমাতে পারে। উপরন্তু, ঘন স্ফটিক কাঠামো উপাদানের ছিদ্রতা হ্রাস করে, যার ফলে তাপীয় শকের প্রতিরোধের উন্নতি হয়। যদি ইটের স্ফটিক কাঠামো অসমান হয় বা ছিদ্র বেশি হয়, তবে উপাদানটি উচ্চ তাপমাত্রায় স্থানীয় চাপের ঘনত্বের ঝুঁকিতে থাকে, যার ফলে ফাটল বা খোসা ছাড়ে, এর তাপীয় স্থিতিশীলতাকে প্রভাবিত করে। 3. উত্পাদন প্রক্রিয়া ভারী উচ্চ অ্যালুমিনিয়াম ইটের উত্পাদন প্রক্রিয়া তার তাপীয় স্থিতিশীলতার উপর সরাসরি প্রভাব ফেলে। ইট বডির ছাঁচনির্মাণ প্রক্রিয়ার জন্য উপাদানের ঘনত্ব নিশ্চিত করার জন্য উচ্চ-চাপ চাপানো প্রয়োজন। চাপের ঘনত্ব যত বেশি হবে, উচ্চ তাপমাত্রায় ইটের দেহের তাপীয় স্থিতিশীলতা তত ভাল, কারণ এর অভ্যন্তরীণ ছিদ্র কম এবং তাপীয় চাপ বিতরণ আরও অভিন্ন। গুলি চালানোর তাপমাত্রাও খুব সংকটজনক। সাধারণভাবে বলতে গেলে, উচ্চ-অ্যালুমিনিয়াম ইটের ফায়ারিং তাপমাত্রা 1400℃ এবং 1600℃ এর মধ্যে। ফায়ারিং তাপমাত্রা খুব কম হলে, উপাদান যথেষ্ট ঘন হয় না, যা সহজেই অসম তাপ সম্প্রসারণ সহগ হতে পারে; যদি ফায়ারিং তাপমাত্রা খুব বেশি হয় তবে এটি অ্যালুমিনা এবং অন্যান্য উপাদানগুলির মধ্যে ভারসাম্য নষ্ট করতে পারে, এইভাবে তাপ স্থিতিশীলতাকে প্রভাবিত করে। 4. তাপ সম্প্রসারণ সহগ একটি উপাদানের তাপীয় সম্প্রসারণ সহগ একটি গুরুত্বপূর্ণ পরামিতি যা এর তাপীয় স্থিতিশীলতাকে প্রভাবিত করে। তাপীয় প্রসারণ সহগ যত ছোট হবে, তাপমাত্রা পরিবর্তনের সময় ইটের আকারের পরিবর্তন তত কম হবে এবং তাপীয় চাপও সেই অনুযায়ী হ্রাস পাবে। ভারী উচ্চ অ্যালুমিনিয়াম ইটের উচ্চতর অ্যালুমিনা সামগ্রী রয়েছে, যা এটিকে নিম্ন তাপীয় সম্প্রসারণ সহগ দেয় এবং উচ্চ তাপমাত্রার অবস্থার মধ্যে এটিকে আরও ভাল মাত্রায় স্থিতিশীল করে তোলে। অতএব, ইট একটি উচ্চ তাপমাত্রা ওঠানামা পরিবেশে কাঠামোগত অখণ্ডতা বজায় রাখতে পারে এবং প্রসারণ বা সংকোচনের কারণে ফাটবে না। যদি উপাদানটির তাপীয় সম্প্রসারণ সহগ বড় হয় তবে তাপমাত্রার ওঠানামার সময় উত্পন্ন চাপ বেশি হবে, যার ফলে তাপীয় স্থিতিশীলতা হ্রাস পাবে৷

আরও পড়ুন -

সিলিকন কার্বাইড পণ্যগুলির উচ্চ তাপ পরিবাহিতাকে কোন বিষয়গুলি প্রভাবিত করে

সিলিকন কার্বাইড , SiC এর ভাল ভৌত ও রাসায়নিক বৈশিষ্ট্যের কারণে বিভিন্ন শিল্পক্ষেত্রে ব্যাপকভাবে ব্যবহৃত হয়, বিশেষ করে এর উচ্চ তাপ পরিবাহিতা তাপ অপচয়ের প্রয়োজন হয় এমন পরিস্থিতিতে এটিকে ভাল কার্য সম্পাদন করে। সিলিকনাইজড কার্বন উপকরণগুলির উচ্চ তাপ পরিবাহিতা, উচ্চ তাপমাত্রা প্রতিরোধের, পরিধান প্রতিরোধের এবং জারা প্রতিরোধের সুবিধা রয়েছে এবং ইলেকট্রনিক ডিভাইস, হিট এক্সচেঞ্জার, সেমিকন্ডাক্টর উত্পাদন এবং অন্যান্য ক্ষেত্রে ব্যাপকভাবে ব্যবহৃত হয়। যাইহোক, সিলিকনাইজড কার্বনের তাপ পরিবাহিতা স্থির নয় এবং এটি অনেক কারণ দ্বারা প্রভাবিত হয়। স্ফটিক কাঠামো, উপাদানের বিশুদ্ধতা, তাপমাত্রা, ডোপিং উপাদান এবং প্রক্রিয়াকরণ প্রযুক্তির দৃষ্টিকোণ থেকে সিলিকনাইজড কার্বন পণ্যগুলির উচ্চ তাপ পরিবাহিতাকে প্রভাবিত করে এমন কারণগুলি নিম্নলিখিতগুলি বিশ্লেষণ করবে। 1. স্ফটিক গঠন প্রভাব সিলিকনাইজড কার্বনের উচ্চ তাপ পরিবাহিতা এর অনন্য স্ফটিক কাঠামোর সাথে সম্পর্কিত। সিলিকনাইজড কার্বনের প্রধানত দুটি স্ফটিক কাঠামো রয়েছে: α-টাইপ (ষড়ভুজ গঠন) এবং β-টাইপ (ঘন কাঠামো)। ঘরের তাপমাত্রায়, β-টাইপ সিলিকনাইজড কার্বনের তাপ পরিবাহিতা α-টাইপ সিলিকনাইজড কার্বনের চেয়ে সামান্য বেশি। β-টাইপ সিলিকনাইজড কার্বনের পারমাণবিক বিন্যাস আরও কমপ্যাক্ট, জালির কম্পন আরও সুশৃঙ্খল, এবং তাপ প্রতিরোধের হ্রাস করা হয়। অতএব, একটি উপযুক্ত স্ফটিক কাঠামো নির্বাচন করা উপাদানের তাপ পরিবাহিতা উন্নত করতে পারে। যাইহোক, উচ্চ তাপমাত্রার পরিবেশে, α-টাইপ সিলিসিফাইড কার্বন ধীরে ধীরে ভাল তাপীয় স্থিতিশীলতা দেখায়। যদিও ঘরের তাপমাত্রায় এর তাপ পরিবাহিতা সামান্য কম, তবে এটি উচ্চ তাপমাত্রায় ভালো তাপ পরিবাহিতা বজায় রাখতে পারে। এর মানে হল যে নির্দিষ্ট অ্যাপ্লিকেশন পরিবেশে, সঠিক স্ফটিক কাঠামো নির্বাচন করা অত্যন্ত গুরুত্বপূর্ণ। 2. বস্তুগত বিশুদ্ধতার প্রভাব সিলিসিফাইড কার্বন পদার্থের তাপ পরিবাহিতা তাদের বিশুদ্ধতার উপর অত্যন্ত নির্ভরশীল। উচ্চতর বিশুদ্ধতা সহ সিলিসিফাইড কার্বন স্ফটিকগুলিতে কম অমেধ্য রয়েছে এবং তাপ স্থানান্তরের সময় জালি কম্পনের বিক্ষিপ্ততা হ্রাস পায়, তাই তাপ পরিবাহিতা উন্নত হয়। বিপরীতভাবে, উপাদানের অমেধ্যগুলি জালির ত্রুটি তৈরি করবে, তাপ প্রবাহের স্থানান্তরকে বাধা দেবে এবং তাপ পরিবাহিতা কার্যকারিতা হ্রাস করবে। অতএব, অন্যান্য উচ্চ তাপ পরিবাহিতা নিশ্চিত করার জন্য উত্পাদনের সময় সিলিসিফাইড কার্বন পদার্থের উচ্চ বিশুদ্ধতা বজায় রাখা অত্যন্ত গুরুত্বপূর্ণ। কিছু অবশিষ্ট অমেধ্য, যেমন ধাতব অক্সাইড বা অন্যান্য নিরাকার পদার্থ, সিলিসিফাইড কার্বন ক্রিস্টালের শস্যের সীমানায় তাপীয় বাধা তৈরি করবে, উপাদানটির তাপ পরিবাহিতা উল্লেখযোগ্যভাবে হ্রাস করবে। এই অমেধ্যগুলি শস্যের সীমানায় তাপ প্রতিরোধের বৃদ্ধি ঘটাবে, বিশেষ করে উচ্চ তাপমাত্রায়। অতএব, কাঁচামাল এবং উত্পাদন প্রক্রিয়াগুলির বিশুদ্ধতা কঠোরভাবে নিয়ন্ত্রণ করা সিলিসিফাইড কার্বনের তাপ পরিবাহিতা উন্নত করার অন্যতম প্রধান পদক্ষেপ। 3. তাপ পরিবাহিতার উপর তাপমাত্রার প্রভাব তাপমাত্রা কার্বন সিলিসাইডের তাপ পরিবাহিতাকে প্রভাবিত করে এমন একটি গুরুত্বপূর্ণ কারণ। তাপমাত্রা বৃদ্ধির সাথে সাথে উপাদানের জালির কম্পন বৃদ্ধি পাবে, যার ফলে ফোনন বিচ্ছুরণ বৃদ্ধি পাবে, যা তাপের পরিবাহকে প্রভাবিত করবে। নিম্ন তাপমাত্রার পরিবেশে, কার্বন সিলিসাইড পদার্থের তাপ পরিবাহিতা তুলনামূলকভাবে বেশি, তবে তাপমাত্রা বৃদ্ধির সাথে সাথে তাপ পরিবাহিতা ধীরে ধীরে হ্রাস পাবে। কার্বন সিলিসাইডের তাপ পরিবাহিতা বিভিন্ন তাপমাত্রার পরিসরে পরিবর্তিত হয়। সাধারণভাবে বলতে গেলে, কম তাপমাত্রায় কার্বন সিলিসাইডের তাপ পরিবাহিতা বেশি দেখা যায়, কিন্তু যখন তাপমাত্রা 1000°C অতিক্রম করে, তখন এর তাপ পরিবাহিতা ধীরে ধীরে দুর্বল হয়ে যায়। তা সত্ত্বেও, উচ্চ তাপমাত্রার পরিবেশে কার্বন সিলিসাইডের তাপ পরিবাহিতা অন্যান্য সিরামিক পদার্থের তুলনায় এখনও ভাল। 4. ডোপিং উপাদানের প্রভাব কার্বন সিলিসাইড পদার্থের তাপ পরিবাহিতাকে অপ্টিমাইজ করার জন্য, কিছু ডোপিং উপাদান সাধারণত শিল্পে চালু করা হয়, যা উপাদানের স্ফটিক গঠন এবং বৈদ্যুতিক বৈশিষ্ট্য পরিবর্তন করতে পারে, যার ফলে তাপ পরিবাহিতা প্রভাবিত হয়। উদাহরণস্বরূপ, নাইট্রোজেন বা অ্যালুমিনিয়ামের মতো উপাদানগুলির সাথে ডোপিং কার্বন সিলিসাইডের তাপ পরিবাহিতা পরিবর্তন করতে পারে। যাইহোক, ডোপিং নেতিবাচক প্রভাব হতে পারে। যদি ডোপিং ঘনত্ব খুব বেশি হয়, স্ফটিক কাঠামোর ত্রুটিগুলি বৃদ্ধি পায় এবং ডোপড পরমাণুগুলি জালির পরমাণুর সাথে যোগাযোগ করে, যার ফলে জালির কম্পন বৃদ্ধি পায়, তাপীয় প্রতিরোধ ক্ষমতা বৃদ্ধি পায় এবং শেষ পর্যন্ত উপাদানটির তাপ পরিবাহিতা হ্রাস পায়। তাই, অন্যান্য বৈশিষ্ট্য (যেমন বৈদ্যুতিক পরিবাহিতা) বাড়ানোর সময় তাপ পরিবাহিতার উপর নেতিবাচক প্রভাব কমানোর জন্য ডোপিং উপাদানের ধরন এবং ঘনত্ব সঠিকভাবে নিয়ন্ত্রণ করা প্রয়োজন। 5. প্রক্রিয়াকরণ প্রযুক্তির প্রভাব সিলিকনাইজড কার্বন পদার্থের উত্পাদন প্রক্রিয়া তাদের তাপ পরিবাহিতার উপর সরাসরি প্রভাব ফেলে। বিভিন্ন উৎপাদন পদ্ধতি যেমন সিন্টারিং প্রক্রিয়া, গরম চাপ ছাঁচনির্মাণ, এবং বাষ্প জমা শস্যের আকার, ঘনত্ব এবং উপাদানের ছিদ্রকে প্রভাবিত করবে, এগুলি সবই তাপ পরিবাহিতাকে প্রভাবিত করবে। উদাহরণস্বরূপ, হট প্রেসিং সিন্টারিং দ্বারা উত্পাদিত সিলিকনাইজড কার্বন উপাদানগুলিতে সাধারণত উচ্চ ঘনত্ব এবং কম ছিদ্র থাকে, ছোট তাপ পরিবাহী পথ এবং তাই ভাল তাপ পরিবাহিতা থাকে। প্রচলিত সিন্টারিং পদ্ধতি ব্যবহার করে প্রস্তুত করা সিলিকনাইজড কার্বন সামগ্রীতে আরও ছিদ্র এবং মাইক্রোস্কোপিক ত্রুটি থাকতে পারে, যার ফলে তাপীয় প্রতিরোধ ক্ষমতা বৃদ্ধি পায় এবং তাপ পরিবাহিতা হ্রাস পায়।3

আরও পড়ুন -

এর স্থায়িত্বের উপর বার্নার ব্লকের নকশা কাঠামোর প্রভাব কী?

রাসায়নিক শিল্পের মূল সরঞ্জামগুলিতে, বার্নার ব্লক শিখা স্থিতিশীলতা এবং সংক্রমণ জন্য একটি মূল উপাদান. এর নকশা কাঠামো শিখার জ্বলন দক্ষতার সাথে সম্পর্কিত এবং ব্যবহারের সময় এটির স্থায়িত্বকে সরাসরি প্রভাবিত করে। একটি ভাল-পরিকল্পিত বার্নার ব্লক উচ্চ তাপমাত্রা, উচ্চ চাপ এবং ক্ষয়কারী মিডিয়ার ক্ষয় প্রতিরোধ করতে পারে, যার ফলে সরঞ্জামের পরিষেবা জীবন বাড়ানো যায় এবং উত্পাদন লাইনের স্থিতিশীল অপারেশন নিশ্চিত করা যায়। 1. বার্নার ব্লকের শিখা নির্দেশিকা এবং বিতরণ নকশা এর স্থায়িত্বের জন্য অত্যন্ত গুরুত্বপূর্ণ। যুক্তিসঙ্গত শিখা নির্দেশিকা নিশ্চিত করতে পারে যে শিখাটি দহন চেম্বারে সমানভাবে বিতরণ করা হয়েছে এবং স্থানীয় অত্যধিক উত্তাপের কারণে উপাদান বিলুপ্ত হওয়া এড়াতে পারে। একই সময়ে, এয়ারফ্লো চ্যানেলের ডিজাইন অপ্টিমাইজ করে, বায়ুপ্রবাহের প্রতিরোধ ক্ষমতা হ্রাস করা যেতে পারে, জ্বলন দক্ষতা উন্নত করা যেতে পারে এবং বার্নার ব্লক দ্বারা বহন করা তাপ লোড আরও কমানো যেতে পারে। এই নকশাটি বার্নার ব্লকের পরিষেবা জীবনকে প্রসারিত করে এবং সমগ্র দহন ব্যবস্থার স্থিতিশীলতা এবং নিরাপত্তা উন্নত করে। 2. বার্নার ব্লকের স্থায়িত্বকে প্রভাবিত করে তাপ অপচয় এবং শীতল কাঠামোর নকশাও একটি গুরুত্বপূর্ণ বিষয়। উচ্চ তাপমাত্রার পরিবেশে, বার্নার ব্লকের উপাদানের কার্যক্ষমতার অবনতি বা অত্যধিক তাপমাত্রার কারণে সৃষ্ট ক্ষতি রোধ করতে ভাল তাপ অপচয় কর্মক্ষমতা থাকা প্রয়োজন। নকশায়, বার্নার ব্লকের তাপ অপচয়ের দক্ষতা উন্নত করতে সাধারণত তাপ অপচয়ের ক্ষেত্র বাড়ানো, শীতল করার চ্যানেল সেট করা বা ভাল তাপ পরিবাহিতা সহ উপকরণ ব্যবহার করার মতো ব্যবস্থা গ্রহণ করা হয়। এই ডিজাইনগুলি বার্নার ব্লকের কাজের তাপমাত্রা কমাতে এবং কার্যকরভাবে এর পরিষেবা জীবন প্রসারিত করতে সহায়তা করে। 3. সিলিং এবং প্রতিরক্ষামূলক কাঠামোর নকশা উপেক্ষা করা উচিত নয়। রাসায়নিক উৎপাদনে, অনেক মিডিয়া অত্যন্ত ক্ষয়কারী। যদি বার্নার ব্লকের সিলিংয়ের কার্যকারিতা ভাল না হয় তবে এটি মাঝারি ফুটো করা সহজ, যা বার্নার ব্লকের ক্ষয় এবং ক্ষতির কারণ হবে। অতএব, নকশায়, সিলিং কাঠামোর নকশার দিকে মনোযোগ দিতে হবে এবং বার্নার ব্লকের নির্ভরযোগ্য সিলিং কার্যকারিতা নিশ্চিত করতে উচ্চ-মানের সিলিং উপকরণ এবং উন্নত সিলিং প্রযুক্তি ব্যবহার করতে হবে। একই সময়ে, বার্নার ব্লকের পৃষ্ঠে জারা-প্রতিরোধী আবরণ প্রয়োগ করা যেতে পারে বা এর ক্ষয় প্রতিরোধ ক্ষমতা উন্নত করতে অন্যান্য প্রতিরক্ষামূলক ব্যবস্থা গ্রহণ করা যেতে পারে। 4. স্ট্রেস ডিস্ট্রিবিউশন এবং স্ট্রাকচারাল অপ্টিমাইজেশনের ডিজাইনও বার্নার ব্লকের স্থায়িত্ব উন্নত করার চাবিকাঠি। উচ্চ তাপমাত্রা এবং উচ্চ চাপ পরিবেশের অধীনে, বার্নার ব্লক জটিল চাপের শিকার হবে। যদি স্ট্রেস ডিস্ট্রিবিউশন অসম হয় বা স্ট্রাকচারাল ডিজাইন অযৌক্তিক হয়, তাহলে উপাদানের ক্লান্তি, ক্র্যাকিং এবং অন্যান্য সমস্যা সৃষ্টি করা সহজ। অতএব, স্ট্রেস ডিস্ট্রিবিউশনের বৈশিষ্ট্যগুলি ডিজাইনে সম্পূর্ণরূপে বিবেচনা করা প্রয়োজন। কাঠামোগত বিন্যাস অপ্টিমাইজ করে, যুক্তিসঙ্গত উপাদান বেধ এবং আকৃতি এবং অন্যান্য ব্যবস্থা গ্রহণ করে, স্ট্রেস ঘনত্বের ঘটনা হ্রাস করা যেতে পারে এবং বার্নার ব্লকের ভারবহন ক্ষমতা উন্নত করা যেতে পারে। বার্নার ব্লকের নকশা কাঠামো এর স্থায়িত্বের উপর সুদূরপ্রসারী প্রভাব ফেলে। শিখা নির্দেশিকা এবং বিতরণ, তাপ অপচয় এবং শীতল কাঠামো, সিলিং এবং সুরক্ষা কাঠামো, স্ট্রেস বিতরণ এবং কাঠামোগত অপ্টিমাইজেশান ইত্যাদির নকশা অপ্টিমাইজ করে, বার্নার ব্লকের স্থায়িত্ব উল্লেখযোগ্যভাবে উন্নত করা যেতে পারে, যা রাসায়নিকের স্থিতিশীল অপারেশনের জন্য একটি শক্তিশালী গ্যারান্টি প্রদান করে। উত্পাদন.

আরও পড়ুন -

কেন অনির্দিষ্ট অবাধ্য কাস্টেবলের ভাল তাপীয় শক স্থায়িত্ব থাকে

উচ্চ-তাপমাত্রার শিল্পের ক্ষেত্রে, চুল্লিতে তাপমাত্রার দ্রুত পরিবর্তন হল আদর্শ। এই ঘন ঘন তাপীয় শক চুল্লির আস্তরণের উপকরণগুলির জন্য একটি গুরুতর চ্যালেঞ্জ তৈরি করে। অনির্দিষ্ট অবাধ্য কাস্টেবল এটির ভাল তাপীয় শক স্থায়িত্বের কারণে অনেক অবাধ্য উপাদানের মধ্যে দাঁড়িয়েছে এবং এই চ্যালেঞ্জ মোকাবেলার জন্য একটি আদর্শ পছন্দ হয়ে উঠেছে। তাহলে কেন IRC-এর এত ভালো থার্মাল শক স্থিতিশীলতা আছে? IRC-এর তাপীয় শক স্থায়িত্বের অসামান্য কর্মক্ষমতা এর উপাদান সূত্রের বৈজ্ঞানিক নকশার কারণে। গবেষণা ও উন্নয়ন প্রক্রিয়া চলাকালীন, উচ্চ তাপমাত্রায় IRC একটি স্থিতিশীল ভলিউম এবং আকৃতি বজায় রাখতে পারে তা নিশ্চিত করার জন্য বিভিন্ন উচ্চ-তাপমাত্রা প্রতিরোধী এবং নিম্ন তাপ সম্প্রসারণ সহগ কাঁচামাল নির্বাচন করা হয়েছিল। উপরন্তু, মাইক্রোপাউডার এবং ফাইবারগুলির মতো যথোপযুক্ত পরিমাণে যোগ করার মাধ্যমে, আইআরসির মাইক্রোস্ট্রাকচার কার্যকরভাবে উন্নত করা যেতে পারে এবং এর তাপীয় শক প্রতিরোধ ক্ষমতা উন্নত করা যেতে পারে। এই সংযোজনগুলি তাপীয় শকের সময় স্ট্রেস শোষণ এবং ছড়িয়ে দিতে পারে এবং স্ট্রেস ঘনত্বের কারণে উপাদানটিকে ক্র্যাক করা থেকে বাধা দেয়। কণা গ্রেডিং হল IRC-এর তাপীয় শক স্থায়িত্বকে প্রভাবিত করার অন্যতম প্রধান কারণ। একটি যুক্তিসঙ্গত ছিদ্র কাঠামো এবং একটি ঘন কঙ্কাল কাঠামো IRC-এর ভিতরে গঠিত হয়েছে তা নিশ্চিত করতে কণার আকার এবং কাঁচামালের বিতরণ কঠোরভাবে নিয়ন্ত্রণ করুন। এই কাঠামোটি কার্যকরভাবে তাপীয় শকের সময় চাপকে ছড়িয়ে দিতে পারে এবং স্থানান্তর করতে পারে, স্ট্রেসের ঘনত্বের কারণে ক্ষতি কমাতে পারে এবং ঘন কঙ্কালের কাঠামোটি আইআরসি-এর শক্তি এবং দৃঢ়তাকেও উন্নত করতে পারে, এর তাপীয় শক প্রতিরোধকে আরও বাড়িয়ে তুলতে পারে। উপাদান গঠন এবং কণা গ্রেডিং ছাড়াও, উন্নত উত্পাদন প্রযুক্তিও IRC এর ভাল তাপীয় শক স্থিতিশীলতার জন্য একটি গুরুত্বপূর্ণ গ্যারান্টি। উত্পাদন প্রক্রিয়া চলাকালীন, উচ্চ-চাপ ছাঁচনির্মাণ, উচ্চ-তাপমাত্রা সিন্টারিং এবং অন্যান্য প্রক্রিয়াগুলি IRC-এর অভ্যন্তরীণ কণাগুলির মধ্যে একটি ঘনিষ্ঠ বন্ধন তৈরি করতে ব্যবহৃত হয়, যার ফলে এর সামগ্রিক শক্তি এবং ঘনত্ব উন্নত হয়। একই সময়ে, সিন্টারিং বক্ররেখা এবং বায়ুমণ্ডল নিয়ন্ত্রণকে অপ্টিমাইজ করে, আইআরসির মাইক্রোস্ট্রাকচার আরও উন্নত করা যেতে পারে এবং এর তাপীয় শক প্রতিরোধের উন্নতি করা যেতে পারে। যদিও IRC নিজেই ভাল থার্মাল শক স্থিতিশীলতা, যুক্তিসঙ্গত ব্যবহার এবং রক্ষণাবেক্ষণও এর কার্যকারিতা বজায় রাখার চাবিকাঠি। ব্যবহারের সময়, IRC-এর তাপীয় শক ক্ষতি কমাতে চুল্লির তাপমাত্রার দ্রুত বৃদ্ধি এবং পতন এবং অত্যধিক ওঠানামা এড়ানো উচিত। ফার্নেস আস্তরণের নিয়মিত পরিদর্শন এবং রক্ষণাবেক্ষণ, সম্ভাব্য ফাটল এবং স্প্যালিং সমস্যার সময়মত সনাক্তকরণ এবং চিকিত্সাও IRC-এর পরিষেবা জীবন বাড়ানো এবং এর তাপীয় শক স্থিতিশীলতা বজায় রাখার জন্য গুরুত্বপূর্ণ পদক্ষেপ। অনির্দিষ্ট অবাধ্য কাস্টেবলের উপাদানের সূত্রের বৈজ্ঞানিক নকশা, সূক্ষ্ম কণা গ্রেডিং, উন্নত উত্পাদন প্রযুক্তি এবং যুক্তিসঙ্গত ব্যবহার এবং রক্ষণাবেক্ষণের মতো অনেকগুলি কারণের সম্মিলিত প্রভাবের কারণে তাপীয় শক স্থায়িত্ব ভাল। এই সুবিধাগুলি IRCকে উচ্চ-তাপমাত্রার শিল্প ক্ষেত্রে স্থির এবং নির্ভরযোগ্যভাবে কাজ করতে সক্ষম করে, যা নিরাপদ উত্পাদন এবং বিভিন্ন চুল্লিগুলির দক্ষ পরিচালনার জন্য একটি শক্তিশালী গ্যারান্টি প্রদান করে৷

আরও পড়ুন -

কেন নিম্ন-সিমেন্ট প্রিফ্যাব পরিবেশ বান্ধব?

1. এর মূল কম-সিমেন্ট প্রিফ্যাব তার উপাদান গঠন এবং উত্পাদন প্রক্রিয়া. প্রথাগত নির্মাণ পদ্ধতির সাথে তুলনা করে, এই প্রিফেব্রিকেটেড বিল্ডিংটি উত্পাদন প্রক্রিয়ার সময় সিমেন্টের ব্যবহারকে ব্যাপকভাবে হ্রাস করে। সিমেন্ট উৎপাদন গ্রীনহাউস গ্যাস নির্গমন, বিশেষ করে কার্বন ডাই অক্সাইড নির্গমনের একটি গুরুত্বপূর্ণ উৎস। ব্যবহৃত সিমেন্টের পরিমাণ কমিয়ে, লো-সিমেন্ট প্রিফ্যাব নির্মাণ সামগ্রীর কার্বন পদচিহ্ন কমায় এবং জলবায়ু পরিবর্তন মোকাবেলায় ইতিবাচক অবদান রাখে। 2. সিমেন্টের ব্যবহার কমানোর পাশাপাশি, লো-সিমেন্ট প্রিফ্যাব বিভিন্ন পরিবেশ বান্ধব উপকরণ এবং প্রযুক্তি ব্যবহার করে। এটি বিকল্প কাঁচামাল হিসাবে পুনর্ব্যবহৃত উপকরণ, শিল্প বর্জ্য বা প্রাকৃতিক খনিজ ব্যবহার করে। এই উপকরণগুলি ব্যাপকভাবে পাওয়া যায় এবং নতুন সম্পদের খনন কমাতে পারে এবং প্রাকৃতিক পরিবেশের ক্ষতি কমাতে পারে। একই সময়ে, কারখানায় প্রিফেব্রিকেটেড বিল্ডিংগুলির উত্পাদন প্রক্রিয়া সম্পন্ন হয়, যা সাইটের নির্মাণের শব্দ, ধুলো এবং বর্জ্য নির্গমনকে হ্রাস করে এবং পরিবেশগত সুরক্ষা কর্মক্ষমতাকে আরও উন্নত করে। 3. বিল্ডিংয়ের সমগ্র জীবনচক্রের দৃষ্টিকোণ থেকে, নিম্ন-সিমেন্ট প্রিফ্যাবও ভাল কাজ করে। এর স্ট্রাকচারাল ডিজাইন এবং অপ্টিমাইজ করা উপাদান নির্বাচনের কারণে, এই ধরনের বিল্ডিংয়ের তাপ নিরোধক, বায়ুচলাচল এবং আলোতে আরও ভাল কার্যকারিতা রয়েছে এবং বিল্ডিং পরিচালনার সময় শক্তি খরচ এবং কার্বন নির্গমন কমাতে পারে। এছাড়াও, প্রিফেব্রিকেটেড বিল্ডিংগুলির উচ্চ স্থায়িত্ব এবং রক্ষণাবেক্ষণযোগ্যতা রয়েছে, যা ভবনগুলির পরিষেবা জীবনকে প্রসারিত করতে পারে এবং ঘন ঘন ধ্বংস এবং নির্মাণের ফলে সৃষ্ট বর্জ্য এবং কার্বন নিঃসরণ কমাতে পারে। 4. নিম্ন-সিমেন্ট প্রিফ্যাব-এর উন্নয়নের প্রচারের প্রক্রিয়ায়, নীতি সহায়তা এবং বাজার নির্দেশিকা একটি গুরুত্বপূর্ণ ভূমিকা পালন করেছে। বিভিন্ন দেশের সরকার কম-কার্বন এবং পরিবেশ বান্ধব বিল্ডিংগুলির বিকাশকে উত্সাহিত করার জন্য প্রাসঙ্গিক নীতি প্রবর্তন করেছে, লো-সিমেন্ট প্রিফ্যাবের মতো উদ্ভাবনী বিল্ডিং পদ্ধতিগুলির জন্য একটি বিস্তৃত উন্নয়ন স্থান প্রদান করে। ভোক্তাদের পরিবেশগত সচেতনতার উন্নতির সাথে, আরও বেশি সংখ্যক কোম্পানি এবং ব্যক্তি কম-কার্বন এবং পরিবেশ বান্ধব বিল্ডিং পণ্যগুলিতে মনোযোগ দিতে এবং বেছে নিতে শুরু করেছে, যা নিম্ন-সিমেন্ট প্রিফ্যাবের মতো উদ্ভাবনী বিল্ডিং পদ্ধতির বাজার প্রচারের জন্য শক্তিশালী সমর্থন প্রদান করে। লো-সিমেন্ট প্রিফ্যাব হল একটি কম-কার্বন এবং পরিবেশগতভাবে বন্ধুত্বপূর্ণ বিল্ডিং পদ্ধতি যা গ্রীনহাউস গ্যাস নিঃসরণ কমাতে, বিল্ডিং কার্বন ফুটপ্রিন্ট কমাতে এবং বিল্ডিং পারফরম্যান্সের উন্নতিতে উল্লেখযোগ্য সুবিধা রয়েছে। বৈশ্বিক পরিবেশ সচেতনতার ক্রমাগত উন্নতি এবং প্রযুক্তির ক্রমাগত উন্নতির সাথে, লো-সিমেন্ট প্রিফ্যাব ভবিষ্যতের নির্মাণ ক্ষেত্রে আরও গুরুত্বপূর্ণ ভূমিকা পালন করবে এবং পৃথিবীতে একটি সবুজ, কম কার্বন এবং টেকসই বাড়ি নির্মাণে অবদান রাখবে বলে আশা করা হচ্ছে।

আরও পড়ুন